|

|

|

MATERIALE FEROMAGNETICE

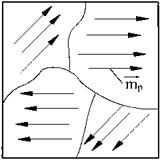

Proprietatea fundamentala a corpurilor feromagnetice este aceea ca au magnetizatie spontana, adica magnetizatie nenula chiar si in cazul absentei campurilor magnetice exterioare.

Pentru

explicarea magnetizatiei spontane, adica magnetizatie

nenula chiar si in cazul absentei campurilor magnetice

exterioare, in teoria lui Weiss se admite ca materialele feromagnetice

sunt formate din parti submacroscopice, avand dimensiunile liniare

de ordinul sutimilor de milimetru, numite domenii magnetice sau domeniile lui Weiss (fig.2.); ele sunt, fiecare, la T=0 K,

magnetizate la saturatie si prezinta magnetizatie spontana. Deci in fiecare domeniu

Weiss atomii (moleculele, ionii) au momente magnetice ![]() homoparalele, la T=0

K. Problema fundamentala a unui domeniu Weiss se refera la

interactiunile dintre atomii polari care determina starea de

saturatie magnetica spontana a domeniului, ea se reduce la

problema interactiunii dintre spinii electronilor care confera

atomilor calitatea de a avea momente magnetice permanente.

homoparalele, la T=0

K. Problema fundamentala a unui domeniu Weiss se refera la

interactiunile dintre atomii polari care determina starea de

saturatie magnetica spontana a domeniului, ea se reduce la

problema interactiunii dintre spinii electronilor care confera

atomilor calitatea de a avea momente magnetice permanente.

Figura 2. Domenii Weiss

Sub anumite temperaturi, caracteristice, materialele feromagnetice prezinta magnetizatie spontana (nenula chiar in lipsa campurilor magnetice exterioare). Prezentam o teorie simplificata a acestei magnetizatii, incluzand insa si magnetizatia pe care o prezinta feromagneticele peste temperatura critica, la care magnetizatia spontana se anuleaza.

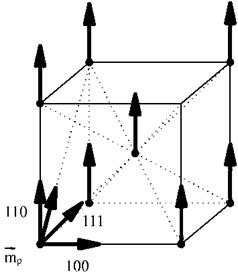

In

fig. este reprezentata celula elementara, cubic centrata, a Fe

la temperatura T=0 K, in care momentele magnetice spontane ![]() ale atomilor sunt

orientate homoparalel. Energia cristalului este minima atunci cand

vectorii

ale atomilor sunt

orientate homoparalel. Energia cristalului este minima atunci cand

vectorii ![]() sunt paraleli cu

muchiile cubului; din aceasta cauza magnetizarea corpului poate fi

realizata cu aport mic de energie, din exterior, daca intensitatea

campului magnetic are directia uneia dintre muchii. Directiile

muchiilor spunem ca sunt de usoara magnetizare. Folosind indicii

cristalografici ai lui Miller, directia, este de usoara

magnetizare. Directiile diagonalelor principale, ca, sunt de grea

magnetizare, iar cele ale fetelor, ca, de medie dificultate de

magnetizare.

sunt paraleli cu

muchiile cubului; din aceasta cauza magnetizarea corpului poate fi

realizata cu aport mic de energie, din exterior, daca intensitatea

campului magnetic are directia uneia dintre muchii. Directiile

muchiilor spunem ca sunt de usoara magnetizare. Folosind indicii

cristalografici ai lui Miller, directia, este de usoara

magnetizare. Directiile diagonalelor principale, ca, sunt de grea

magnetizare, iar cele ale fetelor, ca, de medie dificultate de

magnetizare.

Figura. Magnetizarea dupa axele cristalografice.

Anizotropia de magnetizare a cristalelor rezulta din interactiunea mediata prin intermediul momentelor magnetice orbitale, a momentelor de spin ale electronilor din atomii vecini.

Impartirea

corpurilor in mai multe domenii Weiss, neconstituirea sa intr-unul singur, se

poate explica: daca el ar fi format dintr-un singur domeniu ca in fig. 2.a.

in care magnetizatia M este antiparalela cu campul magnetic

demagnetizat Hd, energia sa magnetostatica ar fi maxima

si configuratia sa ar fi dezavantajoasa. Cum marimea Hd

corespunde sarcinilor magnetice repartizate pe suprafetele S1

si S2 cu densitatile ![]() , rezulta ca Hd poate fi anulata

daca materialul are o configuratie in care ρms=0, ca

aceea din fig. 2.b. unde corpul este format din mai multe domenii Weiss. In

schimb, energia corespunzatoare fortelor cuntice de schimb se

mareste la impartirea in domenii; forma si

numarul domeniilor corespund deci minimului sumei celor 2 energii. Cand

corpul este demagnetizat, domeniile sunt orientate aleatoriu, astfel incat suma

magnetizatiilor lor este nula.

, rezulta ca Hd poate fi anulata

daca materialul are o configuratie in care ρms=0, ca

aceea din fig. 2.b. unde corpul este format din mai multe domenii Weiss. In

schimb, energia corespunzatoare fortelor cuntice de schimb se

mareste la impartirea in domenii; forma si

numarul domeniilor corespund deci minimului sumei celor 2 energii. Cand

corpul este demagnetizat, domeniile sunt orientate aleatoriu, astfel incat suma

magnetizatiilor lor este nula.

Mentionam ca procesul de formare a unui domeniu Weiss, descris mai sus pentru un monocristal, se produce in fiecare cristalit al unui corp policristalin; domeniile Weiss nu se confunda deci cu cristalitele.

La aplicarea unui camp magnetic aceste substante se magnetizeaza puternic si pastreaza in oarecare masura magnetismul la incetarea campului magnetic exterior. Magnetizarea lor nu variaza liniar in functie de intensitatea campului exterior aplicat. Substantele feromagnetice sunt in numar foarte mic si cele practic folosite sunt fierul, cobaltul si nichelul.

Materialele magnetice cuprind materiale feromagnetice si ferimagnetice. Cele feromagnetice se clasifica in:

- materiale feromagnetic dure;

- materiale feromagnetic moi.

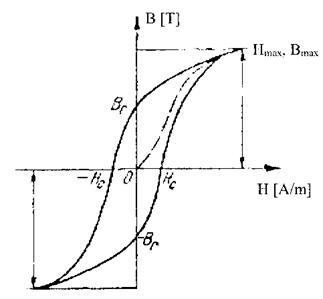

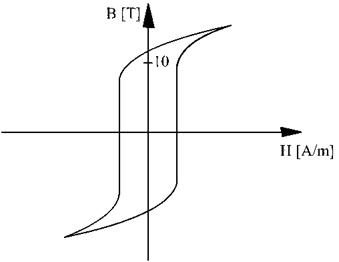

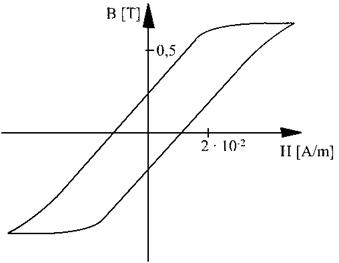

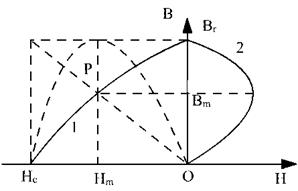

Dupa forma ciclului histerezis, materialele magnetice se deosebesc ca in figura in moi si dure.

Figura Cicluri de histerezis.

Cresterea temperaturii intensifica miscarea de agitatie termica a particulelor si - ingreunand orientarea momentelor magnetice rezultante ale domeniilor Weiss - provoaca o reducere a magnetizatiei corpului. Pentru valori ale temperaturii superioare temperaturii Curie materialele isi pierd proprietatile feromagnetice si trec in stare paramagnetica.

In cazul materialelor magnetice moi apare o reducere a permeabilitatii magnetice si a inductiei magnetice de saturatie; la materialele magnetic dure, cresterea temperaturii determina o reducere a energiei magnetice inmagazinate si a inductiei remanente Br.

Impuritatile deformeaza reteaua cristalina a corpurilor producand tensiuni mecanice interne. Aceste eforturi impreuna cu actiunea de fixare a peretilor Bloch de catre impuritati ingreuneaza deplasarea peretilor Bloch si, deci, magnetizarea materialului si impiedica revenirea peretilor Bloch in pozitia initiala, contribuind astfel la marirea inductiei remanente si a campului coercitiv. Impuritatile care formeaza cu materialele feromagnetice solutii suprasaturate ies, cu timpul, din solutii. Se modifica astfel tensiunile interne si se distrug, local, retelele cristaline, ceea ce determina variatii ale proprietatilor magnetice ale corpurilor.

Permeabilitatea magnetica este mai redusa in cazul materialelor cu structura formata din cristalite mici.

In functie de natura, procesul tehnologic si destinatia materialelor magnetice, impuritatile existente pot fi considerate favorabile sau daunatoare. Astfel, in cazul materialelor magnetic moi, sulful, fosforul, manganul, azotul, hidrogenul, oxigenul, carbonul, etc., determina o reducere a proprietatilor magnetice, constituind impuritati daunatoare, pe cand Ni, Co, Si, Al, Cr, Mo, etc. constituie impuritati favorabile.

In cazul materialelor magnetic dure, o serie de elemente considerate ca daunatoare pentru o grupa de aliaje sunt favorabile pentru altele. De exemplu: Mn, S, Si, Se, etc., sunt daunatoare aliajelor Alni, Alnico, dar favorabile aliajelor cu structura columnara. Intotdeauna carbonul este considerat ca element nefavorabil, aliajele cu un continut mare de carbon avand inductie remanenta, camp coercitiv si indice de calitate redus.

Sub actiunea fortelor mecanice are loc rearanjarea momentelor magnetice ale corpului si aparitia unor tensiuni mecanice locale care franeaza deplasarea peretilor Bloch. Se produc deci variatii ale proprietatilor magnetice, importanta lor depinzand atat de natura si structura materialului, cat si de marimea si directia fortei perturbatoare fata de directiile de cristalizare ale corpului.

Corpurile a caror permeabilitate magnetica variaza sub actiunea unor solicitari mecanice isi modifica si dimensiunile daca sunt introduse intr-un camp magnetic. Acest fenomen - numit magnetostrictiune - este utilizat pentru producerea ultrasunetelor.

In urma operatiilor tehnologice de stantare, taiere, indoire, gaurire, etc., reteaua cristalina a corpului sufera deformatii importante. Apar astfel tensiuni mecanice interne care inrautatesc caracteristicile magnetice, efectul fiind cu atat mai important, cu cat materialul are proprietati mai bune si dimensiuni mai reduse. Pentru inlaturarea acestor efecte materialele magnetice se supun unor tratamente termice ale caror caracteristici depind atat de tipul, dimensiunile si structura materialului, cat si de specificul circuitului magnetic in care acesta urmeaza a fi folosit.

In urma acestor tratamente se elimina tensiunile interne din corp, se reface structura cristalina si scade campul coercitiv, rezistivitatea electrica si pierderile prin histerezis. In cazul magnetilor permanenti obtinuti prin turnare se efectueaza mai intai un tratament termic de omogenizare (ex: 1100÷1300 sC pentru Alni si Alnico) si unul de revenire (600 sC pentru Alni).

Tratamentul de calire durifica materialul devenind material magnetic dur. In urma tratamentului de recoacere, materialul devine magnetic moale.

Campurile magnetice exterioare determina o reducere a magnetizatiei corpurilor (mai ales a magnetilor permanenti), efectul demagnetizant al acestora depinzand atat de marimea intensitatii lor, cat si de caracteristicile punctelor de functionare ale magnetilor.

Radiatiile nu modifica caracteristicile magnetice, dar magnetii supusi unor asemenea solicitari pot deveni radioactivi.

1. MATERIALE MAGNETICE MOI

Materialele magnetice moi sunt caracterizate prin ciclul histerezis ingust; ele au permeabilitate magnetica mare, camp coercitiv mic, se magnetizeaza puternic in campuri magnetice de intensitate mica si isi pierd magnetismul la incetarea actiunii campului exterior.

Figura 5. Ciclul de histerezis al unui material magnetic moale.

Daca materialul magnetic moale este supus unui camp magnetic exterior H care variaza de la -H la +H inductia magnetica variaza dupa ciclul de histerezis din figura 5. Materialul initial nemagnetizat parcurge curba de magnetizare initiala de la 0 la Hmax, Bmax dupa care scazand campul H pana la 0 inductia scade pana la valoarea Br (inductie remanenta). Scazand in continuare campul inductia dispare la valoarea -Hc (camp magnetic coercitiv) dupa care parcurge in continuare ciclul de histerezis pana la valoarea Hmax, Bmax. Ciclul de histerezis este o curba neunivoca si neliniara a carui arie este proportionala cu pierderile de putere activa (teorema lui Warburg). Locul geometric al varfurilor ciclurilor de histerezis se numeste curba de magnetizare si se aproximeaza in practica cu curba de prima magnetizare.

Materialele magnetice moi sunt folosite atat in domeniul curentilor slabi, in curent continuu si in curentalternativ, de frecvente industriale, pana la frecvente inalte si foarte inalte. Acestor materiale li se cere,dupa scop, inductie de saturatie mare, permeabilitate initiala sau maxima mare, permeabilitate constanta sau variabila cu temperatura, ciclul histerezis normal sau dreptunghiular si in orice caz pierderi minime.

In campuri alternative, materialele magnetice moi trebuie sa asigure pierderi minime de energie. Aceste pierderi se compun din:

- pierderi prin histerezis

- pierderi prin curenti turbionari,

- pierderi reziduale.

Pierderile prin histerezis se datoreaza deformarilor retelei cristaline cauzate de incluziunile nemagnetice (corpuri straine).

Pierderile prin curenti turbionari pot fi deduse din legea inductiei. Reducerea lor se obtine prin micsorarea grosimii materialului sau prin marirea rezistivitatii lui prin aliere cu elemente corespunzatoare scopului.

Pierderile reziduale apar la variatia temporara a inductiei si sunt proportionale cu frecventa si intensitatea curentului. Aceste pierderi se datoreaza, ca si pierderile histerezis, deformarilor retelei cristaline prin incluziuni nemagnetice; migrarile atomilor de carbon in solutie si prezenta azotului sunt factori importanti pentru aparitia pierderilor reziduale. Cu descresterea impuritatilor scad pierderile reziduale si la un material pur ele sunt practic inexistente.

In corpurile feromagnetice se dezvolta caldura daca in ele variaza, in timp, campurile magnetice exterioare. Se produc deci pierderi de putere activa. Acestea sunt de 2 feluri:

Pierderile prin histerezis magnetic - sunt proportionale cu frecventa si cu aria ciclului de histerezis. Ele pot fi calculate cu expresia lui Steinmetz.

![]() (16)

(16)

pn - caldura dezvoltata (pierderile) in unitatea de timp si in unitatea de volum a materialului

f - frecventa

η - o constanta de material numita constanta lui Steinmetz

Bmax - inductia magnetica maxima

n - exponentul lui Steinmetz (1,6 < n > 2)

Materialele magnetic dure (arie mare a ciclului de histerezis) prezinta pierderi mari prin histerezis.

Materialele magnetic moi (arie mica si valori mici ale lui Hc) au pierderi cu atat mai mici cu cat ciclul de histerezis este mai ingust.

Pierderile prin curenti turbionari - se datoresc efectului Joule-Lenz care insoteste inducerea de curenti electrici in corpurile feromagnetice de catre fluxurile magnetice variabile in timp. Intr-o tola cu arie mare, de grosime Δ si de rezistivitate electrica ρ, se dezvolta, in unitatea de timp si de volum, caldura:

(17)

(17)

Pierderile totale in fier au deci expresia:

(18)

(18)

a, b - se pot determina experimental

In practica, pierderile in fier se raporteaza la unitatea de masa a materialului, exprimandu-se in W/kg.

Materialele magnetice moi se clasifica in mod rational dupa compozitie, luindu-se ca baza elementul principal de aliere, care impune caracteristicile specifice ale materialului, de exemplu tabla silicioasa slab sau bogat aliata.

Materialele magnetice moi sunt clasificate astfel: diferite sorturi de fier, fonta si otelul, aliaje fier-siliciu, aliaje fier-siliciu texturate, aliaje fier-siliciu sinterizate, aliaje fier-siliciu-aluminiu (Alsifer), aliaje fier-aluminiu(Alfenol), aliaje nichel-fier (Permalloy), aliaje cu permeabilitate mare, aliaje cu permeabilitate constanta, aliaje cu ciclu histerezis dreptunghiular, aliaje cu inductie de saturatie mare, aliaje termocompensatoare, aliaje magnetostrictive, pelicule metalice magnetice, materiale nemagnetice.

Carbonul este elementul cel mai daunator pentru materialele magnetice moi. El se dizolva in fierul topit si ramane fie sub forma de solutie solida, fie sub forma de pulbere grafitica; el mareste campul coercitiv, micsoreaza permeabilitatea si produce imbatranirea materialului.

Oxigenul se dizolva in fier si ii influenteaza in masura mai mica proprietatile magnetice decat carbonul: el influenteaza plasticitatea materialului.

Hidrogenul influenteaza proprietatile magnetice in masura mai mica decat oxigenul; el se elimina la temperaturi de peste 650 °C. Hidrogenul poate servi, in anumite imprejurari, ca dezoxidant, devenind astfel un element util.

Azotul are o influenta asemanatoare carbonului, insa in masura mai mica; el favorizeaza imbatranirea magnetica.

Sulful mareste campul coercitiv si pierderile prin histerezis.

Fosforul mareste pierderile prin histerezis si influenteaza mai putin campul coercitiv.

Manganul favorizeaza formarea cementitei in fier; influenta lui ca element daunator este mai slaba decat a fosforului si sulfului.

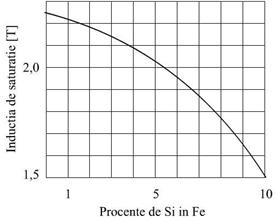

Siliciul ca solutie solida, in fierul pur, produce scaderea inductiei de saturatie.

2. Adaosuri favorabile.

Nichelul influenteaza favorabil permeabilitatea magnetica si reduce campul coercitiv.

Cobaltul este singurul element care mareste inductia de saturatie.

Siliciul mareste rezistivitatea materialului, deci micsoreaza pierderile prin curenti turbionari, favorizeaza marirea granulelor marind astfel permeabilitatea; micsoreaza precipitarea carbonului in grafit si contribuie astfel la reducerea campului coercitiv si a pierderilor prin histerezis.

Aluminiul micsoreaza energia cristalina in fier;un daos de 0,1-0,2% in fier previne imbatranirea; in procente mai mari pana la 16% (Alfenol) imprima caracteristici magnetice foarte bune, in special permeabilitate maxima si camp coercitiv comparabil cu cele ale permalloyului.Materialul este ductil si poate fi laminat la dimensiuni foarte reduse, de ordinul micronilor.

Cromul, molibdenul si cuprul sunt elemente faorabile de aliere in anumite aliaje fier-nichel, imprimand materialului caracteristici speciale.

Prelucrarile mecanice ca: taierea, stantarea, presarea, indoirea, gaurirea etc., in general solicitarile mecanice, inrautatesc calitatile magnetice; cu cat solicitarile mecanice sunt mai pronuntate, cu atat mai mult se inrautatesc calitatile magnetice. Materialele cu permeabilitate foarte mare si camp coercitiv foarte mic devin, la eforturi mecanice pronuntate, uneori complet inutilizabile. Materialele care au suportat eforturi mecanice trebuie tratate termic la un regim corespunzator aliajului. Anumite prelucrari mecanice degrosari pronuntate, deformari plastice avansate) imprima materialelor magnetice caracteristici speciale prin texturare; materialele astfel prelucrate devin anizotrope in directia efortului.

Tratamentele termice constituie un factor hotarator pentru obtinerea unor caracteristici magnetice si mecanice, atat dupa elaborarea materialului cat si dupa prelucrari mecanice. Prin tratamente termice se pot restabili total sau partial caracteristicile magnetice care au fost micsorate prin eforturile mecanice suportate de piese. Scopul tratamentelor termice, aplicate la materialele magnetice moi, este in primul rand de a reduce tensiunile interne care iau nastere la eforturile mecanice; prin tratamente termice se obtine si marirea granulelor. Prin reducerea tensiunilor interne si marirea granulelor scade campul coercitiv. Este important ca tratamentele termice sa fie corect conduse, cu respectarea stricta a temperaturilor de tratare, dupa specificul materialului de tratat.

Unele materiale magnetice moi, tratate in camp magnetic, capata caracteristici magnetice optime; permeabilitatea materialelor tratate se mareste, iar campul coercitiv descreste; de asemenea scad pierderile.

Denumirea de fier si nu de otel, este mentinuta pentru fierul cu continut scazut de carbon; este cel mai ieftin material feromagnetic folosit curent in electrotehnica cand nu i se cere puritate prea mare.El este folosit in special in curent continuu, in diferitele circuitemagnetice; este relativ usor de produs si se livreaza sub diferite forme si dimensiuni ca bara sau tabla, teava etc.

Fierul chimic pur are caracteristici magnetice foarte bune, fiind insa un material scump, nu prezinta interes din punct de vedere practic.

Fierul tehnic pur se obtineprin incalzirea fierului pina aproape de punctul de topire, in atmosfera de hidrogen, eliminand prin difuziune impuritatile. El nu prezinta interes pentru productie.

Fierul electrolitic se obtine prin electroliza si poate sa atinga un grad de puritate mare. Elaborarea lui nu intampina dificultati de ordin tehnic.

Fierul carbonil se obtine sub forma de pulbere fina din pentacarbonilul de fier lichid care introdus intr-un vas sub presiune, formeaza monoxid de carbon si fier; gazul se pompeaza, iar fierul ramane la fundul vasului,de unde se scoate. Particulele au forma sferica, ceea ce prezinta un avantaj la izolare, intrucat nu strapung izolatia. Tehnologia de fabricatie este complicata si costisitoare, elaborarea nu renteaza decat pentru cantitati mari.

Fierul carbonil are pierderi prin curenti turbionari reduse si pierderi prin histerezis de asemenea mici; continutul de carbon este uneori destul de mare si se reduce prin tratare in hidrogen; la tratarea termica pierderile magnetice nu scad,creste insa permeabilitatea magnetica. Pentru pupinizare si bobine de radiofrecventa fierul carbonil s-a folosit pe scara larga; el este inlocuit astazi cu materiale superioare din punct de vedere magnetic.

Fierul carbonil este folosit pe scara larga la producerea magnetilor sinterizati din aliajele Alni si Alnico.

Fierul Armco, fierul suedez si fierul sarac in carbon.

Aceste sorturi de fier se deosebesc prin procentul de impuritati si sub denumirea de fier Armco se intelege deseori fierul cu continut sarac in carbon, de unde ii vine si numele.

Fierul suedez se obtine din fonta extrapura si are continut de carbon redus (~0,03%); de asemenea, celelalte impuritati sunt in cantitati reduse (P~0,04%, S~0,005%, Si~0,07%).

Fierul Armco de calitate se elaboreaza de preferinta din fier suedez cu insuflare de oxigen. Caracteristicile magnetice se imbunatatesc odata cu reducerea impuritatilor.

Fierul Armco are o zona critica de prelucrare cuprinsa intre 815-1050 °C, de aceea se evita prelucrarile in aceasta zona. Forjarea si laminarea se fac la o temperatura de 1200 °C. Acest material devine fragil in intervalul de temperatura cuprinsa intre 260-430 grade C de care trebuie tinut seama.

Fierul sarac in carbon, denumit si fier moale sau fier moale sarac in carbon, este mai puin pur decat fierul Armco. Caracteristicile magnetice ale diferitelor sorturi de fier sunt date:

- fier chimic pur monocristale: permeabilitate initiala 14000, permeabilitate maxima 1450000, camp coercitiv 0,025

- fier tehnic pur: permeabilitate initiala 4000, permeabilitate maxima 180000, camp coercitiv 0,025

- fier elaborat in vid cu continut de carbon 0,01%: permeabilitate initiala 600-1000, permeabilitate maxima 20000, camp coercitiv 0,2-0,1, intensitatea de magnetizare la saturatie 21500

- fier Armco: permeabilitate initiala 500-1000, permeabilitate maxima 7000-20000, camp coercitiv 0,1, intensitatea de magnetizare la saturatie 22000

fier electrolitic: permeabilitate initiala 250, permeabilitate maxima 15000, camp coercitiv 0,4

- fier suedez: permeabilitate initiala 250-500, permeabilitate maxima 2500, camp coercitiv 1,0, intensitatea de magnetizare la saturatie 22000.

- fier carbonil: permeabilitate initiala 2000-4000, permeabilitate maxima 20000, camp coercitiv 0,08, intensitatea de magnetizare la saturatie 22000.

- fier sarac in carbon: camp coercitiv 1-2, intensitatea de magnetizare la saturatie 2100

Diferitele sorturi de fier moale se folosesc la constructia pieselor polare, la juguri pentru electromagneti, la miezuri pentru bobine, la relee, la blindaje, la frane si cupluri electromagnetice, la platouri electromagnetice, la armaturi la difuzoare cu magneti permanenti, la aparatele de masurat etc.

Materialul se livreaza laminat la cald sau la rece; el poate fi usor indoit sau stantat si piesele avand suprafata neteda pot fi nichelate.

Aliajele fier-siliciu cu continut mai mare de 5% siliciu, sunt casante si nu pot fi prelucrate; ele nu sunt folosite in practica. Caracteristicile magnetice se imbunatatesc la marirea procentului de siliciu. Piesele din aceste liaje se pot produce prin sinterizare, folosind tehnologia metalurgiei pulberilor. Piesele produse sunt de dimensiuni reduse.

Aliajul denumit Alsifer are caracteristici magnetice foarte bune, insa prezinta dezavantajul ca este casant si practic nu poate fi prelucrat, decat cu greu, prin rectificare cu pietre abrazive.

Caracteristicile magnetice optime se obtin la un aliaj cu 9,5 % siliciu si 5,5 % aluminiu, restul fier. Piesele din Alsifer au un coeficient negativ de temperatura al permeabilitatii, permitand obtinerea unor compensatii utile la diferite combinatii.

La aliajul cu un continut de aproximativ 16 % aluminiu si restul fier, denumit Alfenol, materialul capata caracteristici magnetice optime:

- permeabilitate initiala 4000 Gs/Oe

- permeabilitate maxima 100000 Gs/Oe

- camp coecitiv 0,024 Oe

- inductie de saturatie 8000 Gs.

Pierderile prin histerezis sunt foarte mici, aproximativ 0,1 W/ kg la 50 Hz si 5000 Gs.

Alfenolul este folosit si la transformatoare de medie frecventa si la transformatoare de impuls.

Alfenolul poate fi lipit prin cositorire.

Un material similar este cel cunoscut sub denumirea de Vacodur 16.

- aliaje bogat aliate cu nichel, cu 70-80 % nichel, care, de obicei, contin adaosuri ca crom, molibden, cupru sau siliciu. Aceste aliaje au cele mai bune performante magnetice dintre materialele magnetice moi; campul lor coercitiv este foarte mic, in schimb inductia de saturatie si rezistivitatea au valori reduse, ceea ce constituie un dezavantaj;

- aliaje cu continut de nichel intre 45-50%. Acestea au permeabilitate mai scazuta decat aliajele cu ontinut de nichel cuprinse intre 70-80%, in schimb inductia lor de saturatie este mai mare.

- Aliaje cu continut de nichel de 36%. Sunt caracterizate prin permeabilitate mai mica decat aliajele mentionate, in schimb permeabilitatea lor este mai putin sensibila la variatia campului. Ele au si o rezistivitate mare ceea ce micsoreaza pierderile prin curenti turbionari.

Tratamentele termice au un rol important asupra caracteristicilor magnetice ale aliajelor de tip Permalloy.

Tratamentele termice se fac la temperaturi de 1100-1300 °C, in atmosfera de hidrogen pur sau in vid, urmate de o revenire la temperaturi pana la 600 °C.

La unele aliaje de acest tip, tratamentele termice in camp magnetic aduc imbunatatiri sensibile ale caracteristicilor magnetice.

Aliajele cu permeabilitate mare sunt bogat aliate cu nichel, 70-80% si contin deseori, pe langa nichel si fier, si adaosuri care aduc anumite avantaje. Aceste aliaje si cele cu continut mai redus sunt deseori denumite Permalloy sau au diferite alte denumiri comerciale.

Tratamentul termic joaca un rol important in ce priveste caracteristicile magnetice ale aliajului. Pentru recristalizare se face un tratament la o temperatura ridicata, peste 1000 °C, in hidrogen sau atmosfera neutra. Tratamentul final consta in racirea materialului de la temperatura de 600 °C. In timpul tratamentului se produce un strat subtire de oxid, care serveste la izolarea tablei si reduce astfel pierderile.

Permalloyurile sunt foarte sensibile la solicitari mecanice, de aceea se recomanda folosirea pieselor in dimensiunile lor finale, gata tratate, fara folosirea eforturilor mecanice pronuntate.

Figura 6. Ciclul de histerezis a materialelor Permalloy

Permalloyul se produce si prin metalurgia pulberilor, folosind pulberile obtinute prin reducerea oxizilor amestecati de nichel si fier sau prin sfaramarea aliajului.

Supermalloy Compozitia acestui aliaj este de 79% Ni, 5% Mo, 0,5% Mn si Si, restul fier.

Pentru eliminarea impuritatilor ramase din turnare, materialul este supus unui tratament termic la o temperatura inalta,1300 grade C, si in atmosfera de hidrogen pur.

Supermalloyul este materialul care are valorile cele mai ridicate ale permeabilitatii initiale si maxime dintre aliajele practic folosite astazi; de asemenea, are cele mai scazute pierderi histerezis. Caracteristicile magnetice sunt:

- permeabilitatea initiala 80000-120000 Gs/Oe;

- permeabilitate maxima 800000-1000000 Gs/Oe

- camp coercitiv 0,003-0,009 Oe;

- inductie remanenta 4000-5500 Gs;

- raportul inductilor 0,05-0,8

- pierderi histerezis 5 erg/cm-5000 Gs.

Supermalloyul se produce prin laminare la rece la dimensiuni foarte reduse si este folosit la transformatoare pentru telecomunicatii, pentru amplificatoare magnetice si diferite dispozitive unde se cer pierderi minime si permeabilitati mari.

Aliaje cu permeabilitate constanta Anumite conditii impun folosirea unor materiale cu permeabilitate constanta, la diferite aparate acustice, la bobine Pupin, etc.

Exista o gama larga de aliaje cu permeabilitate constanta, din care unele au permeabilitate constanta numai in campuri slabe, iar altele si in campuri mai intense.

Aliajele cu permeabilitate constanta sunt cunoscute sub denumirea de Perminvar, permeabilitate invariabila, sau Isoperm.

Figura 7. Ciclul de histerezis a materialului Permivar

Permeabilitatea constanta se obtine prin laminare la rece urmata de revenire si apoi din nou laminare la rece.

Continutul de nichel pentru aceste aliaje este in general mai redus; dar poate fi si mai mare la aliere cu cobaltul. Aliajele in a caror compozitie intra cobalt si molibden au constanta si in campuri relativ mai intense. Trebuie mentionat ca la aliajele cu permeabilitate constanta nu trebuie depasit campul maxim prescris, altfel materialul se degradeaza si trebuie retratat. Toate aliajele cu permeabilitate constanta sunt forjabile si laminabile la dimensiuni foarte reduse. Acestor materiale li se cer pierderi prin histerezis reduse; pierderile cresc cu marirea campului.

Materialele cu ciclul histerezis dreptunghiular se folosesc in anumite dispozitive ca masini de calculat electronice, amplificatoare magnetice, bobine de soc cu actionare rapida, etc. Ciclul histerezis dreptunghiular apare la unele aliaje prin texturare cristalografica cum este cazul tablei silicioase cu 3% Si, laminata la rece sau la aliaje cu 50 % Ni si restul fier, de asemenea cu textura cubica.

La aproximativ 480 °C se obtine o permeabilitate mare si camp coercitiv. In intervalul 430-450 °C permeabilitatea este mult mai mica si campul coercitiv ceva mai mare. Pentru obtinerea ciclului dreptunghiular este necesara mentinerea materialului la o temperatura de revenire, timp mai indelungat decat este necesar pentru obtinerea unei permeabilitati mai ridicate.

Aliajele fier-nichel au o sensibilitate mare si cu alte adaosuri in functie de tratamentele termice in special in domeniul critic de la 300-600 °C.

Temperaturile optime sunt in functie de aliajul respectiv si trebuie respectate cu precizie, micile variatii putand duce la reducerea sensibila a valorilor optime.

Aliajul se elaboreaza in cuptor cu inductie, in vid, din materii prime extrapure. Adaosul de mangan serveste la usurarea laminarii, care se face la cald sau la rece. Tablele obtinute prin laminare sunt supuse unui tratament termic de recristalizare intre 700-900 °C de durata scurta, apoi incalzite timp de 4 ore la 1100-1200 °C in atmosfera de hidrogen si supuse unui camp magnetic de 10-12 Oe, racindu-le lent de la 650 °C sub influenta campului, cu o viteza de 150 grade C/h.

Caracteristicile obtinute sunt:

- permeabilitate maxima 1530000-1780000 Gs/Oe

- camp coercitiv 0,005 Oe

- inductie remanenta 11950 Gs.

Curba histerezis are o forma dreptunghiulara.

In anumite cazuri se cere o inductie de saturatie mare de exemplu la piesele polare unui electromagnet, la tole pentru rotorul sau statorul unei masini cu randament mare, la generatoare ultrasonore, juguri pentru accelerarea particulelor, membrane telefonice, in optica electronica, la trnsformare de impuls pentru parti ale releelor care trebuie sa asigure putere mare de atractie si retinere la excitatii mici, amplificatoare magnetice, transformatoare mici etc. Materialul cu inductie de saturatie maxima este pe baza de cobalt-fier, cobaltul fiind singurul element care mareste inductia. Aliajul cu 50% cobalt, restul fier este cunoscut sub denumirea de Permendur, dar este foarte dur si cascnt si nu poate fi practic prelucrat. Prin aliere cu 2% vanadiu, se obtine un aliaj cu 49% cobalt, 49% fier si 2% vanadiu, care are caracteristici magnetice foarte apropiate de cel cu 50% cobalt, in schimb nu mai este casant si poate fi prelucrat.

Acelasi aliaj, elaborat in conditii speciale si tratat in camp magnetic are caracteristici magnetice mult superioare in ceea ce priveste campul coercitiv si permeabilitatea maxima. Acest material, cu caracteristici superioare, este cunoscut sub denumirea de Supermendur. Elaborarea se face in atmosfera de hidrogen pur, in cuptor cu inductie avand grija ca purificarea sa se faca in timpultopirii, pentru a obtine un material, practic lipsit de impuritati.

Caracteristicile magnetice optime obtinute sunt:

- inductia de saturatie 24000 Gs

- inductia remanenta 22150 Gs

- camp coercitiv 0,20 Oe

- permeabilitate maxima 92000 Gs/ Oe.

Aliajele termocompensatoare sunt caracterizate prin permeabilitate variabila cu temperatura, saturatie magnetica pronuntata in functie de temperatura si punct Curie scazut. Cu scaderea temperaturii, permeabilitatea acestor aliaje creste, ceea ce permite ca materialele sa fie folosite pentru compensarea erorilor de temperatura a magnetilor permanenti.

Aliajele termocompensatoare sunt pe baza de nichel-fier; nichel-crom-fier; nichel-cupru; nichel-siliciu-fier.

Permeabilitatea depinde de intensitatea campului magnetic

Aliajele termocompensatoare sunt cunoscute sub diferite denumiri comerciale ca: Termalloy, Carmalloy, Thermoflux, Thermoperm, Kompentherm.

Prin magnetostictiune se intelege variatia dimensiunilor fizice a unui material feromagnetic sub actiunea campului magnetic.

Magnetostrictiunea se noteaza cu l si este definita ca fiind raportul variatiei lungimii fata de lungimea initiala.

Magnetostrictiunea depinde si de tratamentul termic suportat de material, dar nu depinde de sensu campului aplicat.

Frecventa de rezonanta mecanica se determina prin dimensiunile geometrice ale probei si datele elastice. Aceste frecvente sunt cuprinse in limitele de la 5-100 kHz. Randamentul oscilatorului, raportul intre energia acustica si energia electrica absorbita este cuprins intre 30-60%. Uneori randamentul se raporteaza la energia mecanica in functie de energia magnetica.

Energia acustica maxima este de aproximativ 10 W/ cmp.

Materialele pronuntat magnetostictive sunt cobaltul, cu magnetostrictiune pozitiva si nichelul, cu magnetostrictiune negativa, precum si o seri de alte aliaje a acestor elemente.

Nichelul ca material magnetostrictiv are avantajul ca nu este supus coroziunii.

Supermendurul este un material magnetostrictiv, care nu contine elemente deficitare, este aliajul de tipul Alfenolului, insa cu un continut de 13% aluminiu, cu magnetostrctiunea destul de pronuntata.

Aliajele magnetostrictive se folosesc la generatoare sonore si ultrasonore. Materialul este folosit sub forma de tole care se lipesc intre ele, grosimea acestora depinzand de frecventa generatorului.

Materialele magnetostrictive se folosesc sub diferite forme. Pentru evitarea pierderilor mari prin curenti turbionari, este indicata folosirea acestor materiale sub forma de tabla subtire. Tolele sunt izolate intre ele de obicei prin oxidare, avand grija ca stratul de oxid sa adere bine, dar sa nu patrunda in adancime, pentru ca ar duce la degradarea materialului.

1.1. Tabla electrotehnica

Tabla electrotehnica (tabla silicioasa) este o tabla subtire de otel cu continut mare de siliciu (pana la maximum 4,5%) caracterizata prin pierderi magnetice mici.

Tabla electrotehnica este cel mai utilizat material magnetic pentru constructia miezurilor magnetice pentru rotoarele masinilor electrice si a transformatoarelor electrice.

Tabla electrotehnica laminata la cald este intrebuintata pentru constructia miezurilor magnetice care functioneaza la frecventa industriala; este de fapt un otel cu siliciu, deoarece contine, din fabricatie, si un mic procent de carbon.

Pentru scaderea pierderilor prin curenti turbionari, avand in vedere valoarea coeficientului din expresia acestor pierderi, pe de o parte se micsoreaza grosimea D a tablelor la 0,5 sau 0,35 mm, iar pe de alta parte se mareste rezistivitatea r a materialului prin adaugarea unui procent de siliciu care, dupa STAS 673-60 (Anexa 1) variaza intre 0,4 si 4 %. Se obtin astfel table electrotehnice slab, mediu si supraaliate, insemnate cu E I,E II,E III si E IV, carora le corespund anumite valori ale pierderilor P10 si P15 (adica la 1 respectiv 1,5 Tesla) la 50Hz, in W/kg.

STAS 673-60 impune de asemenea anumite valori maxime ale acestor pierderi dupa imbatranirea materialului (executata tot conform Standardelor de stat), precum si cateva puncte din curba de magnetizare, pentru diferitele categorii de table. Sunt impuse si anumite conditii mecanice, termice etc., care trebuie indeplinite de tabla electrotehnica.

Procentul de siliciu este limitat la 4%, si anume pentru tabla de transformatoare, deoarece o data cu cresterea acestui procent scade mult plasticitatea materialului, precum si inductia la saturatie (fig. 8.).

Figura 8. Variatia inductiei de saturatie cu continutul de Si.

In afara de siliciu, introdus deci pentru marirea rezistivitatii, tabla electrotehnica mai contine, din procesul de fabricatie, si alte impuritati. In afara de carbon, a carui influenta e bine cunoscuta, mai pot exista in proportii foarte mici: oxigen, sulf, mangan si fosfor; toate inrautatesc proprietatile electromagnetice ale tablei.

Hidrogenul. daca este prezent, se inlatura usor prin incalzirea tablei la 500-700 C.

Ca pentru toate materialele magnetice moi, proprietatile tablei depind de marimea grauntelor si de orientarea axelor acestora fata de directia campului magnetizant.

Tabla electrotehnica obisnuita, la care se refera STAS 673-60, este laminata la cald, spre deosebire de tabla texturata laminata la rece, in conditii speciale, cu scopul de a obtine o dirijare cat mai completa a uneia din axele monocristalelor de fier, care constituie agregatul policristalin, in directia laminarii, rezultand o structura ca cea reprezentata in figura 9a (structura Goss). Daca se aplica apoi campul magnetizant in directia laminarii, adica in directia unei axe de simetrie a cubului elementar a retelei fierului [100], care este directia de magnetizare usoara, pierderile in material vor fi cele mai mici. S-a ajuns in prezent la cifra P10 0,6 W/kg, fata de P10 = 1 W/kg cat prevede standardul pentru tabla E IV de cea mai buna calitate.

a) simplu texturatab) dublu texturata

Figura 9. Tabla silicioasa laminata la rece.

De observat ca tabla texturata contine ceva mai putin siliciu decat maximum admisibil pentru tabla supraaliata, prima avand din aceasta cauza o inductie la saturatie mai mare decat ultima. Daca s-ar intrebuinta insa tabla texturata astfel ca directia laminarii sa nu coincida cu directia campului magnetizant, s-ar obtine pierderi chiar mai mari decat pentru tabla supraaliata laminata la cald.

Tabla texturata se poate fabrica foarte subtire de circa 0,03mm grosime (hipersil), pentru utilizare in frecvente inalte

Tabla texturata nu trebuie deci utilizata in masinile rotative unde fluxul isi schimba mereu directia. Totusi, aceasta va deveni posibil, intrebuintand o tabla texturata cu structura de cuburi (Würfelstruktur), reprezentata in figura 9b, care va reprezenta pierderi reduse atat in directia laminarii cat si in directia perpendiculara pe aceasta. In orice caz, pentru a obtine pierderi cat mai reduse in orice tabla electrotehnica, este recomandabil sa fie recoapta dupa stantare, operatie in urma careia se nas tensiuni interne in material, tensiuni care trebuie anulate prin recoacere.

Izolarea tablelor intre ele poate fi realizata prin oxidare, prin lacuire, cu ajutorul unei hartii speciale foarte subtiri sau, in special la tablele texturate, cu izolatii de tip ceramic (carlit) sau pe baza de fosfati.

Izolarea prin oxidarea fortata a tablelor este satisfacatoare in cazul cand nu se lucreaza la inductii prea mari (sub 12000-14000 Gs), la care oxidul incalzindu-se din cauza pierderilor dielectrice ar deveni semiconductor.

Izolarea cu hartie, lipita pe o parte a tablei, a dezavantajul unui coeficient de umplere redus si nu se utilizeaza decat in cazuri speciale.

Izolarea cu lac este cea mai obisnuita pentru tabla laminata la cald, dar solutia cea mai buna este desigur utilizarea noilor procedee mentionate, singurele aplicate pentru tabla texturata si care formeaza la suprafata tablei o patura izolanta subtire, uniforma, aderenta si de rezistivitate mare, care asigura o buna izolatie a tablelor intre ele.

2. MATERIALE FEROMAGNETICE DURE

Materialele magnetic dure sunt caracterizate prin ciclu histerezis de forma lata, avand un camp coercitiv mare. Nu exista nici o norma pentru valoarea campului coercitiv minim de la care un material este considerat magnetic dur. Principala utilizare a acestor materiale este aceea de magneti permaneneti. Ele sunt folosite pe larg in cele mai diferite domenii ale tehnicii si, in special, in constructia de aparate: instrumente de masura electrice, difuzoare, aparate pentru inregistrarea sunetului, telefoane, generatoare electrice, lentile magnetice pentru microscopie electrica, oscilografe catodice, busole magnetice etc.

Figura 10. Punctul optim de functionare a unui magnet permanent.

Calitatea unui material care urmeaza sa fie folosit ca magnet permanent este caracterizata cel mai bine de curba energiei magnetice B H =f(B) asociata curbei de demagnetizare a materialului respectiv. Din curba energiei magnetice trasate in figura 10 se vede ca conditiile de lucru sunt optime atunci cand punctul in care dreapta de deplasare intersecteaza curba B(H) este in acelasi timp si punctul in care produsul energetic B H are valoarea maxima (B H) max.

Magnetii sunt folositi, de obicei, pentru a crea camp magnetic in intrefierul dintre piesele polare.

Materialele magnetice dure pot fi impartite, conventional, in 7 grupe:

1) oteluri magnetice care pot fi calite la martensita (oteluri-carbon aliate);

2) aliaje magnetice dure care se durifica prin difuzie: aliaje care se ordoneaza (in structuri mixte cu parametrii cristalini foarte apropiati), derivate din sistemul ternar Fe-Ni-Al prin impurificarea cu adaosuri mici de Co, Cu, Ti, Nb si altele. Din aceasta grupa se remarca in mod deosebit o subgrupa a aliajelor anizotrope, cu proprietati magnetice imbunatatite prin tratament termomagnetic;

3) aliaje magnetice dure care se durifica prin precipitare: aliaje in special din sistemele Fe-Co-Mo, Fe-Ni-Cu si Fe-Co-V, care pot fi uzinate prin prelucrarea mecanica la cald sau la rece;

4) materiale magnetice compactizate prin presare si sinterizare din pulberi de aliaje metaloceramice si de alte aliaje si compusi (Fe-Co, CrO2, g-Fe2O3, MnAl etc.);

5) aliaje magnetice dure cu componenti metale nobile, de tipul Co-Pt, Fe-Pt, Ag-Mn-Al, MnBi;

6) ferite cu forta coercitiva mare (ferite de cobalt, de bariu, de strontiu);

7) aliaje cu forta coercitiva mare constituite din metale d si f (de exemplu, aliajul Co5Re si altele).

Materialele magnetice folosite in tehnica moderna sunt extrem de variate si cu proprietati fizice dintre cele mai diferite. Faptul acesta este cat se poate de firesc, fiindca si problemele pe care tehnica le rezolva cu ajutorul materialelor magnetice sunt extrem de diverse. Ca o prima ilustrare a acestei varietati putem consemna ca diapazonul fortelor coercitive ale materialelor magnetice deja folosite in tehnica se intinde de la 10-3 Oe pina la 104 Oe, iar cel al permeabilitatilor maxime, de la 1 Gs/Oe pina la 5*106 Gs/Oe; iar ca un al doilea exemplu pregnant, putem aminti enorma diferenta de gabarit dintre subansamblele magnetice miniaturale folosite in MEC si circuitele magnetice gigantice ale instalatiilor de diferite tipuri pentru accelerarea particulelor elementare pina la energii de ordinul zecilor (sau a sutelor) de mii de MeV.