tehnologia de obtinere a sacosei din PE

1.Obtinerea polimerului ( polietilena )

:

este unul din cei mai importanti

polimeri sintetici datorita resurselor bogate de materii

prima,proprietatilor sale deosebite si posibilitatilor de utilizare.Se obtine

prin polimerizarea etenei :

nCH2=CH2 -(CH2-CH2)n-

Exista 3 procedee industriale de fabricare a polietilenei : - procedeul de polimerizare radicalica la presiune inalta

(1500-2000 at);procedeul ICI.

procedeul de polimerizare in prezenta unor

catalizatori oxidici la presiune medie

(30-70 at);procedeul Philips.

procedeul de polimerizare in prezenta unor

catalizatori complecsi la presiune joasa

(1-10 at);procedeul Ziegler.

Polietilena are unele proprietati fizice,mecanice si tehnologice (de prelucrare) deosebite de la

un procedeu la altul.

In practica,polietenele

se grupeaza si dupa densitate,si anume in :

polietene cu densitate joasa (0,91-0,93/cm3),care se obtine

fara exceptie prin procedee de tip ICI.

polietene cu densitate inalta (0,94-0,96

g/cm3),care se obtine prin procedee de tip Philips,sau,mai ales Ziegler.

A) Etena - materia prima necesara obtinerii polietenei,care are formula chimica C2H4.

este un gaz incolor la temperatura obisnuita,fara

miros,nu se dizolva in apa,in schimb e usor solubila in

alcool,acetona,benzen,amoniac.

In amestec cu aerul in proportie de 3-8 % vol,etena este

inflamabila si exploziva.Cea mai uzuala metoda de fabricare a etenei este

piroliza este un proces endotermic de transformare chimica a materiei prime sub

actiunea caldurii.In piroliza fractiunilor gazoase,ca materie prima se

utilizeaza gaze de sonda sau gaze de rafinarie bagate in etan sau propan,sau

care contin ambele hidrocarburi saturate.

Principalele produse care se obtin,prin

piroliza unei fractii gazoase de etan si propan sunt etena si in mai mica masura propena.

La piroliza

au loc,in principiu,urmatoarele

reactii :

CH3-CH2CH3 ch2=ch2+ch4

CH3-CH3 CH2=CH2-CH2

CH3-CH2-CH3 CH3-CH=CH2+H2

Piroliza etanului se conduce la 750-850° C, 0,5-2,5

at si un timp de contact (sedere in zona de reactie la cald) de 0,8-1 s.

La noi in tara functioneaza cateva unitati moderne de piroliza de mare

capacitate,la combinatele

petrochimie de la Brazi si Pitesti

pentu frabricarea etenei si propenei,utilizate in cantitati mari ca monomeri si

ca produse intermediare in sinteze organice.

B) Polietilena de presiune inalta

In prezent in tara noastra functioneaza doua

instalatii de polietilena de presiune inalta,tip ICI,la combinatele

petrochimice de la Brazi

si de la

Pitesti.

Procedeul ICI consta in polimerizaea continua

a etenei in masa,in reactoare de tip autoclava,la

temperatura de 170-250 grade si presiunea de 1.200-2.500 at. in prezenta

oxigenului drept initiatori (peroxid de lauroil,peroxid de

di-tertiar-butil,perbenzonat de tertiar-butil etc.).Etena trebuie sa aiba o

puritate avansata,de minimum 10 ppm (parti de

milion),sulf - 5 ppm,acetilena-50 ppm.

In prezenta peroxidului de di-tert-butil,de

exemplu,polimerizarea decurge radicalic,dupa schema urmatoare:

reactia de inertie (descompunerea

initiatorului in radicali liberi terti-butaxi) :

CH3 CH3 CH3

| | | .

CH3-C-O-O-C-CH3 2CH3-C-O

| | |

CH3 CH3 CH3

radical

tert-butaxi

reactia de propagare

R -(CH2CH3)4 - CH2 - CH2 + CH2=CH2 R -

.

(CH2CH2)n+1 -

CH2+CH2

r = TERTI-BUTAXI

REACTIA DE TERMINARE

..

R -(CH2CH2)n-CH2CH2+CH2-CH2-(CH2CH2)m-R'

R-(CH2CH2)n+m+R'

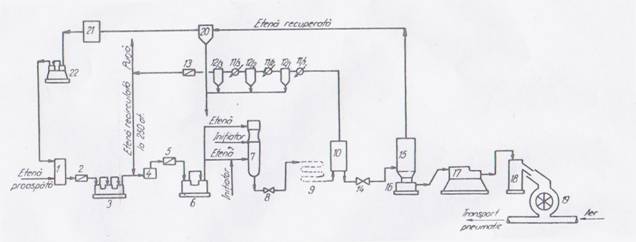

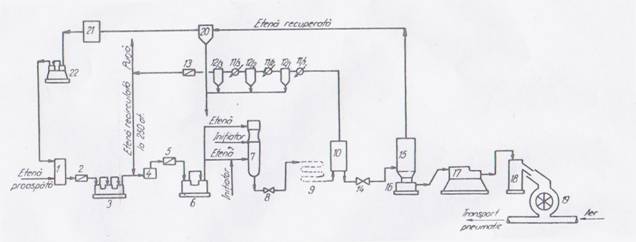

Partile componente ale instalatiei de

polimerizare a etenei la presiune inalta

( figura 1 ) :

1.vas de stocare a etenei

2,5,15 = filtre

3. compresor

primar

4. vas de

amestecare

6. compresor

secundar

7. reactor

8,14 = ventil de detenta

9,11 = racitoare

10. vas de

separare

12,20 - separatoare de polimer

15. buncar

16.transportor

17.extruder

18.sita

19.alimentator de granule

21. vas tampon

pentru etena recuperata

22.compresor

Figura 1

Modul

de functionare a instalatiei de polimerizare a etenei la presiune inalta ( figura 1)

Etena de puritate

mare intra la presiunea de

12,5 at in vasul 1,de unde prin filtrul 2,este aspirata de compresorul 6 prin

filtrul 5,care o comprima la 250 at.Din ultima treapta a compresorului

primar,etena intra in vasul de amestecare 4,uunde intalneste etena

recirculata.In compresorul 6 prin filtrul 5,care are rolul de a retine urmele

de polimeri inferiori din etena recirculata.In compresorul 6,amestecul de etena

este comprimat intr-o prima treapta pana la 800 at,iar apoi in treapta a doua

pana la presiuneade reactie

(1.500-2.200at).Initiatorul se introduce partial in zona superioara a

reactorului,partial prin injectare in conducta de etena care intra in zona

inferioara.

Reactia are loc cu degajare foarte mare de

caldura (850kcal/kg),care e preluata partial prin peretii reactorului si

partial de catre monomerul care se introduce rece in reactor ( cu circa 30° C ).

Din reactor,amestecul de monomer nereactionat

si polimer se evacueaza continuu prin ventilul de détenta 8 si racitorul 9 in vasul de separare 10.In

ventilul 8,presiunea in amestec este redusa la 250 at.

Etena care se separa

in vasul 10 trece prin racitoarele de polimeri inferiori 12/1,12/2.12/3 iar de

aici prin filtrul 13 se trimite in vasul 4 de amestecare cu etena proaspata,pentru a fi recirulata de compresorul secundar la polimerizare.

2. Tehnologia de obtinere a sacosei din PE

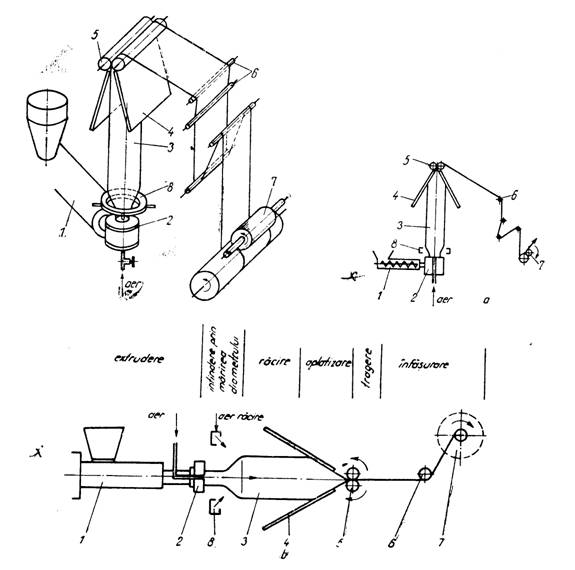

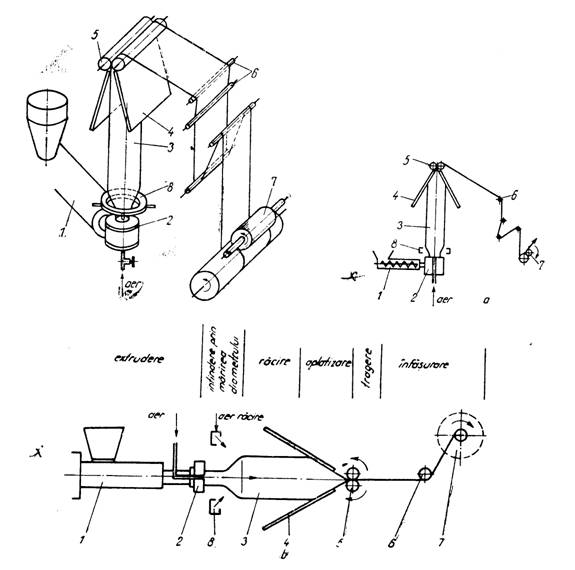

Procedeul de

obtinere a foliilor prin extrudere-suflare (figura 2 a,b ) permite obtinerea de

folii cu grosimi de ordinul micromilor pana la grosimi de ordinul zecimilor de

milimetru.Procedeul este deosebit de dezvoltat,mai

ales in deomeniul producerii foliilor din

polietilena.In figura 2 a)

este prezentata principal,instalatia de obtinere a foliilor prin

extrudere-suflare cu filiera cu ajutaj inelar in echer sau orizontal iar in figura 2 b) este prezentat un cap de extrudere-suflare

in echer.In prima faza se obtine un profil circular,sub forma de tub,care este

supus in stare de curgere unei operatii de intindere prin marirea diametrului cu

ajutorul aerului comprimat,introdus in interiorul tubului.Cu ajutorul placilor

de aplatisare 4 ,folia tubulara (pantalonul) 3 este aplatizata si preluata de

role de tragere-aplatizare 5,ca ulterior sa fie infasurata sub forma de bobina

7.Prin marirea vitezei de tragere de obtine o etirare transversala,obtinandu-se

astfel grosimea dorita a foliei.Acest proces se numeste proces de etirare

bidimensionala.

figura 2

a)

b)

a - instalatie de obtinere a foliilor prin

extrudere-suflare verticala; b - instalatie de obtinere a foliilor prin

extrudere-suflare orizontala; 1 - extruder; 2 - filiera ajutaj inelar;

3 - folie suflata; 4 - placi de aplatisare;

5 - role de tragere; 6 - rola de ghidaj; 7 - bobinare; 8 - inel de racire.

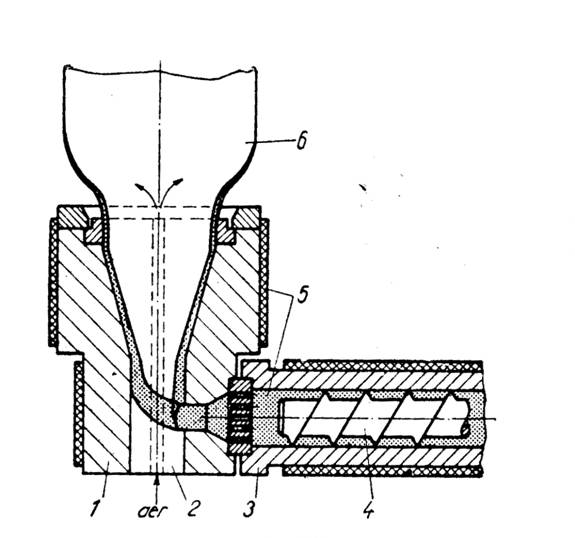

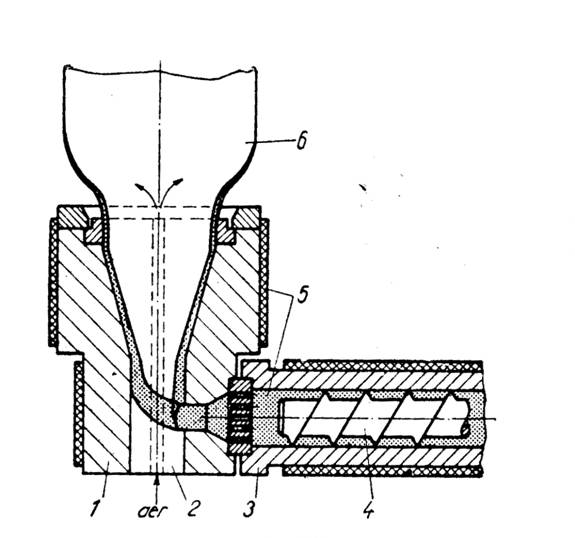

Cap de extrudere-suflare( figura 3 )

folie

1 - duza ; 2 - dorn ; 3 - cilindru;

4 - melc; 5 -

elemente de incalzire;

6 - folie suflata.

figura 3

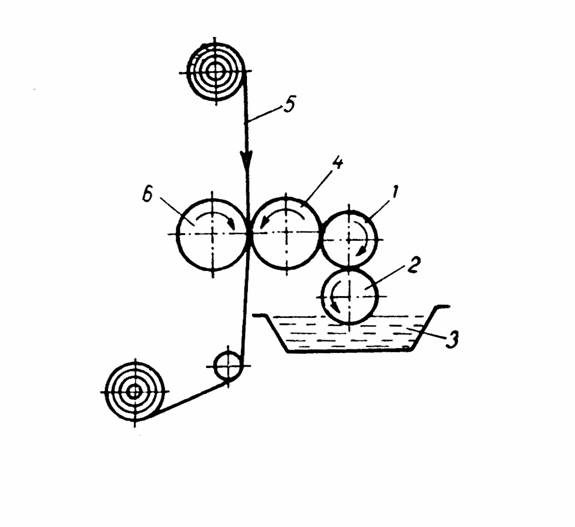

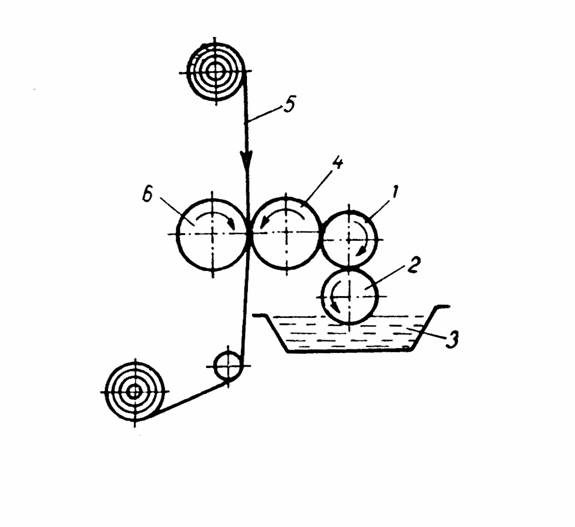

Imprimarea cu cliseu de cauciuc (imprimarea

flexografica)

Principiul imprimarii cu cliseu de cauciuc este

redat in figura 4 .

figura 4

Cilindrul 1 primeste cerneala de la cilindrul 2,care are si

rol de omogenizare al cernelii din baia 3,pentru a se mentine uniformitatea

culorii.Cilindrul 4 pe care este montat cliseul de cauciuc,prin contact cu

cilindrul 1 la fiecare rotatie

primeste cerneala necesara imprimarii.Folia de imprimat 5 este presata pe

cilindrul 4 cu ajutorul cilindrului 6,imprimandu-se.Folia se poate imprima

intr-una sau mai multe culori,avand

cate un dispozitiv de imprimare pentru fiecare culoare.Intr-o imprimare cu mai multe culori,prima cerneala

trebuie sa fie aceea care se usuca mai repede apoi celelalte.Acest

procedeu se aplica frecvent la imprimarea f

oliilor tubulare de polietilena inainte de imbinarea lor pentru transformare in

pungi si saci.Se folosesc instalatii complet automatizate cuprinzand instalatia

de extrudere-suflare,pretrare si imprimare cu cerneluri prin procedeul

flexografi.Imbinarea foliilor subtiri se face cu electrod cald.