|

|

|

PROIECTAREA UNEI BROSE ROTUNDE

Cap. 1 Alegerea materialului sculei si tratamentul termic

Pentru partea activa a broselor se recomanda folosirea urmatoarelor oteluri: oteluri slab aliate C15, MCW 14 si oteluri bogat aliate C120Rp3 si Rp Cand este posibil, in cazul broselor plane sau cilindrice de dimensiuni relative mari, partea activa se poate executa (demontabil sau nedemontabil) din amestecuri de carburi metalice sinterizate, marcile K30, K40, K100 pentru pelucrarea otelurilor.

Celalalte elemente, cand brosa nu este monobloc, se executa din otel de constructie nealiat sau slab aliat.

Cap. 2 Parametrii geometrici ai partii aschietoare

2.1 Brose

Brosarea este o operatie de prelucrare prin aschiere a unor suprafete interioare

si exterioare cu o scula de mare productivitate numita brosa.

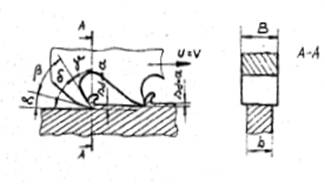

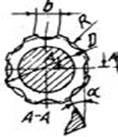

Brosa poate fi considerata ca fiind formata din mai multe cutite de rabotat, asezate succesiv (vezi figura 2.1.1).

Figura 2.1.1

Avansul este realizat prin suprainaltarea dintilor cu o distanta "a" fiind necesa-

ra numai o miscare principala, rectilinie alternative, procesul de brosare este

foarte simplu.

2.2 Unghiul de asezare ( α ) :

Unghiul de asezare α se poate lua intre 2s si 4s pe partea de aschiere si de 0s30´ pana la 1s pe partea de calibrare, in functie de clasa de precizie a prelucrarii.

Valorile mai mici se iau pentru o precizie mai mare.

Adopt unghiul de asezare α =2s

2.3 Ungiul de degajare ( γ ) :

Unghiul de degajare γ se ia in functie de materialul prelucrat din tabelul 2.I.

Tabel 2.I

Materialul de prelucrat

γ, grade

Otel cu valoarea

rezistentei la

rupere

pana la 60 daN/mm 2

15 - 18

60 - 100

12 - 15

peste 100

8 - 10

Fonta cu duritate HB

pana la 150

8 - 10

peste 150

4

Aluminiu

12 - 15

Bronz

0 - 5

Compozitie pentru lagare

10 - 15

Cupru

15

Alama

moale

6

fragila

2

Adopt unghiul de degajare γ = 120

In STAS 8040 - 67 sunt date conditiile tehnice de calitate pentru brosele de finisa-

re a butucilor canelati cu profil unghiular sau evolventic.

Procesul tehnologic de fabricatie a brosei

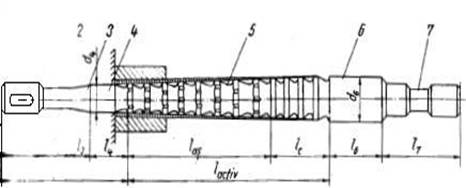

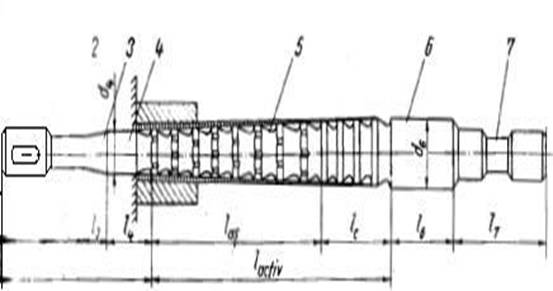

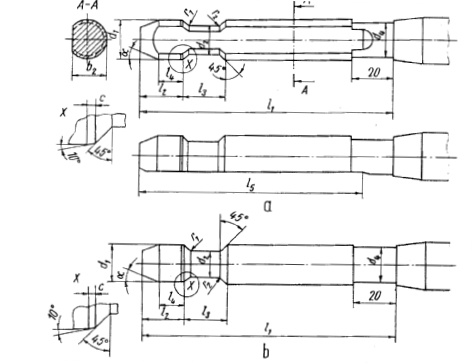

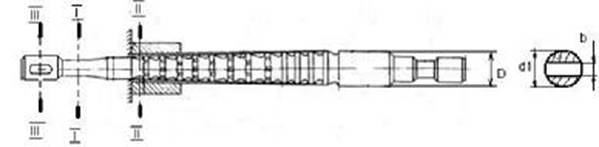

Constructiv, cea mai complexa este brosa pentru prelucrari interioare actionata

prin tragere. Ea este formata din urmatoarele parti componente: coada brosei de

lungime lcd , partea activa a brosei de lungime lactiv , partea de ghidare posterioara l6

si partea de prindere posterioara l7.

Coada brosei l cd este formata din: partea de ghidare l1, partea gatuita (redusa

sau gatul brosei) l2, conul de ghidare l3, si partea de ghidare din fata l

Partea active a brosei lactiv este formata din partea de aschiere las si o parte de

calibrare lc..

Fig.

Partea de ghidare posterioara l6 se mai numeste si partea de conducere din spate.

Partea de prindere posterioara l7 este propie broselor folosite la masinile de brosat semiautomate sau automate. La alte constructii ea lipseste.

1. Coada brosei :

De lungime lcd, are in componenta partea de prindere (l1), gatul (l2), conul de ghidare (l3), si partea de ghidare din fata (l4). In cazul dornurilor de brosare, coada este formata numai din ultimele doua elemente (l3 si l4).

Partea de prindere l1 serveste la realizarea legaturii brosei cu dispozitivul de

prindere al masinii de brosat.

Constructiv si functional apar doua variante: cazul broselor pentru prelu-

crari interioare si cel al prelucrarilor exterioare.

In cazul broselor pentru prelucrari interioare partea de prindere poate fi cilin-

drica sau prismatica.

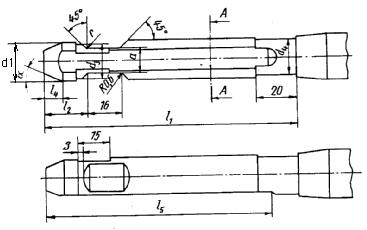

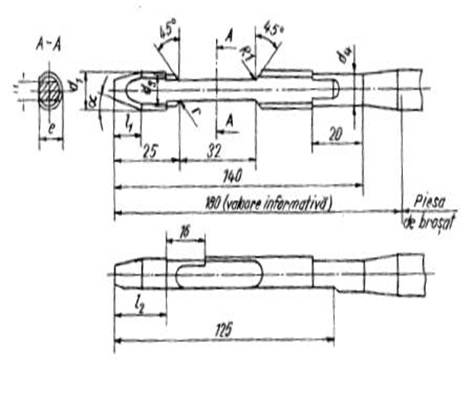

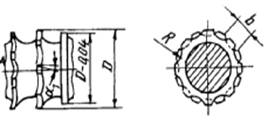

In cazul constructiei cilindrice (fig.1.1) , diametrul d1 este mai mic cu

0, 5.1 milimetru decat diametrul d4 al partii de ghidare din fata.

Fig. 1.1

Fig. 1.1

Prinderea brosei in interior in dispozitivul masinii se poate face: prin zavorare

cu falci (came), sau cu pana transversal (figura 1.2)

Fig. 1.2

Constructia si dimensiunile cozilor cilindrice in dispozitive cu falci sunt

standardizate in STAS 7991 - 8

In figura 1.2. este reprezentata partea de prindere cilindrica, cu asigu-

rare de rotire, pentru d1 = 4...18 mm si care este folosita pentru masinile de bro-

satorizontal.

Dimensiunile constructiei din figura 1.3 sunt date in tabelul I

Fig. 1.3

Tabel I

α

20

30

30

30

30

30

r2

1.6

2.5

2.5

4

4

6.3

r 1

0.4

0.5

0.5

0.6

0.6

0.8

l8

19

25

32

40

52

56

l7

125

140

160

200

220

280

320

l6

12

16

20

25

32

36

40

l5

32

40

50

63

70

80

100

l4

25

32

40

50

63

70

80

l3

140

160

180

210

240

280

320

l1

180

200

220

250

280

320

360

c

- 0.032

- 0.059

- 0.040

- 0.073

- 0.050

- 0.089

-0.072

-0.126

N

17

18.75

21.5

24

27.5

31

35

39

45

48.6

53

61

69.5

78.5

87

d4

0

-1

0

-2

N

20

22

25

28

32

36

40

45

50

56

63

70

80

90

100

d3

19.7

21.7

27

27.6

31.6

35.6

39.5

45

49.5

55.5

62.5

69.4

79.4

89.2

99.2

d2

-0.095

-0.205

-0.110

-0.240

-0.120

-0.280

-0.150

-0.340

N

15

16

19

21

24

27

30

34

38

42

48

53

60

68

75

d1

-0.065

-0.098

-0.080

-0.119

-0.100

-0.146

-0.120

-0.174

N

20

22

25

28

32

36

40

45

50

56

63

70

80

90

100

N- nominal

Fig. 1.4

Dimensiuni ale partii de prindere

Tabel II

d1

d3

d4

a

b1

l1

l2

l4

l5

N

N

N

4

-0.020

-0.038

8

4

2

-0.06

-0.12

7

-0.03

-0.06

100

16

0.6

90

5

8

5

3

6

5.5

5.3

5.5

3

5.1

6

5.8

6

4

5.6

1

7

-0.025

-0.047

6.8

7

2

-0.07

-0.14

6.5

-0.01

-0.07

8

7.8

8

5

7.5

10

9.8

10

6

9.5

120

20

8

110

12

-0.032

-0.059

11.7

12

8

-0.08

-0.17

11.5

-0.05

-0.09

14

17

14

8

15

16

15.7

16

10

-0.09

-0.2

15.5

18

17.7

18

12

17.5

Fig. 1.5

Pentru diametre d1 = 12.100 mm, tot pentru masini de brosat orizontale, partea de prindere este prevazuta cu asigurare la rotire si fara asigurare la rotire.

Pentru masini de brosat verticale, in cazul broselor cu d1 = 4...18 mm, parteade prindere are forma ca in figura 1.5, iar dimensiunile rezulta din tabelul II.

Pentru masini de brosat verticale, pentru brose cu d1 = 20...100 mm, partea de prindere are forma reprezentata in figura 1.4 cu asigurare de rotire si fara asigurare de rotire , dimensiunile sunt date in tabelul I.

Stabilirea prin calcul al regimului de aschiere

1. Adancimea de aschiere

La brosarea gaurilor rotunde:

t ![]() =

= ![]() = 1[mm](A)

= 1[mm](A)

La brosarea gaurilor canelate:

t = ![]() [mm](B)

[mm](B)

La brosarea canalelor de pana:

t = t1 - 0, 5·( D +![]() ) [mm](C)

) [mm](C)

in care :

D - diametrul final al gaurii sau canelurilor, in mm;

d - diametrul initial al gaurii sau canelurilor, in mm ;

t1 - dimensiunea finala a canalului de pana, in mm.

2 Avansul sau suprainaltarea pe dinte Sd se calculeaza cu relatiile:

Pentru brosarea gaurilor rotunde sau canelate:

sd = ![]() = 0.012

= 0.012 ![]() 0.041 [mm];(D)

0.041 [mm];(D)

Pentru brosarea canalelor de pana:

Sd = Cs ![]() bxS [mm]; (E)

bxS [mm]; (E)

in careb - latimea canalului de pana, in mm;

Valorile coeficientilor CS si ale exponentilor XS sunt date in tabelul I

Tabel I

Materialul de prelucrat

Brose rotunde

Brose pt. canal pana

Brose pt. caneluri

Cs

xs

Cs

xs

Cs

xs

Otel бr =45-60 daN/mm2

0.015

0.40

0.021

0.50

0.010

0.6

Otel бr= 61-80 daN/mm2

0.012

0.018

0.009

Fonta cenusie

0.009

0.53

0.023

0.65

0.022

0.5

Bronz

0.004

0.013

Compozitie pt. lagare

0.005

0.023

0.015

3Viteza de aschiere la brosare se determina cu relatia:

v = ![]() =

= ![]() = 6.42[m/min] (F)

= 6.42[m/min] (F)

in care:

Cv - este coefficient care depinde de proprietatile mecanice ale materialului

prelucrat, de tipul brosei si de calitatea materialului sculei.

Pentru brose din otel rapid Rp3, valorile coeficientului Cv si ale

exponentilor din relatia (F) sunt date in tabelul II;

Sd - avansul pe dinte, in mm, egal cu grosimea aschiei nedetasate, a;

T -durabilitatea brosei in minute de timp de baza. Se recomanda

T=100-480min, in functie de complexitatea brosei;

Kmv - coeficient de corectie, in functie de materialul sculei.

Pentru brose din otel rapid Rp3 se ia Kmv=1, 0 iar pentru brose

din otel aliat de scule, ex:VMoC120 , se ia Kmv=0, 72;

m, xv - exponentii durabilitatii si ai avansului pe dinte.

Pentru brose din otel rapid, v=1, 5 - 2 m/min, in cazul prelucrarii

aliajelor refractare si v=0, 7 - m/min la prelucrarea aliajelor de titan.

Pentru brose cu placute din carburi K40, v=2-3, 5 m/min.

Tabel II

Materialul

de

prelucrat

Proprietati mecanice

Tipul brosei

Duritate

Rezistenta

la rupere

Rotund

Pentru caneluri

Pentru canal

de pana

Valorile coeficientilor si exponentilor

HB

σ r

Cv

m

xv

Cv

m

xv

Cv

m

xv

OLC 45

STAS 880-80

45-50

16.8

0.6

0.6

15.5

0.6

0.75

9.8

0.8

1.4

OLC 45

normalizat

51-60

15.5

0.6

0.6

14

0.6

0.75

8.8

0.8

1.4

40Cr10

recopt

45-55

15.5

0.6

0.6

14

0.6

0.75

8.8

0.8

1.4

15Cr08

recopt

40-47

15.5

0.6

0.6

14

0.6

0.75

8.8

0.8

1.4

13CrNi30

40-47

15.5

0.6

0.6

14

0.6

0.75

8.8

0.8

1.4

OLC 45

laminat

40Cr10

Normalizat

15Cr08

normalizat

61-72

56-64

50-60

11.2

0.6

0.6

10.2

0.6

0.75

6.3

0.8

1.4

13CrNi30

normalizat

40Cr10

imbunatatit

15Cr08

imbunatatit

13CrNi30

imbunatatit

80-92

80-92

72-80

72-80

9.8

0.7

0.8

7.7

0.5

0.6

8

0.8

1.4

Fonta

cenusie

160-180

14

0.5

0.6

17.5

0.5

0.6

6.1

0.6

0.95

190-215

11.5

17

5.1

3.4.4 Forta totala de brosare se determina cu relatia:

Ft = Fz ![]() zk

zk ![]() KF [daN]; (G)

KF [daN]; (G)

in care :

Fz - forta de aschiere pe un dinte sau pe o centura (la brose rotunde sau

canelate);

zc -numarul dintilor (centurilor)brosei, aflati simultan in contact cu materialul

pelucrat

Kf - coeficientul global de corectie.

Forta Fz este data de relatiile:

Brose

rotunde: Fz = CF![]() D

D![]()

![]() [daN]; (H)

[daN]; (H)

Fz = 762 ![]() = 1117.1 [daN]

= 1117.1 [daN]

Brose

de canelat:Fz = CF ![]() b

b ![]() n

n![]()

![]() (I)

(I)

Brose

pentru canal pana: Fz = CF![]() b

b ![]() (J).

(J).

Valoarea coeficientilor si exponentilor CF , x F se aleg din tabelul III .

Tabel III

Materialul

de

prelucrat

Rezistenta

la

rupere

Brose cilindrice

Brose pentru

caneluri

Brose pentru

canale de

pana

Exponentul

avansului

CF

CF

CF

xF

OLC 45

recopt

45-50

700

212

177

0.85

OLC 45

normalizat

51-60

762

230

202

0.85

40Cr10

Recopt

13CrNi30

recopt

45-55

OLC 45

laminat

40Cr10 si

13CrNi30

normalizat

61-72

56-64

842

284

250

0.85

OLC 45

laminat

40Cr10 si

13CrNi30

imbunatatit

80-92

1000

315

282

0.85

Fonta

160-180

300

152

115

0.75

in care : CF -este un coeficient care depinde de natura materialului prelucrat.

xF - exponentul avansului;

D - diametrul brosei, in mm;

b - latimea canalului de pana sau a canelurii, in mm;

n - numarul de caneluri.

Numarul dintilor aflati simultan in contact cu materialul prelucrat se determinacu relatia :

zk ![]() + 1 (K)

+ 1 (K)

in care :

L1 - este lungimea portiunii de brosat, in mm; (L1=54 mm);

p- pasul dintilor brosei;

Observatie !!!

Pasul se adopta din tabelul VIII in asa fel incat sa respecte conditiile :

zk ![]() 6

mmsi zk > 2 mm;

6

mmsi zk > 2 mm;

Adopt p = 11 mm si inlocuiesc in formula (K) :

zk ![]() + 1 = 5.9

+ 1 = 5.9 ![]() 6[dinti]

6[dinti]

Coeficientul global de corectie KF este dat de relatia:

KF = Kh · K1 · Kα · Kγ (L)

in care :

Kh -este coeficientul de corectie care tine seama de starea muchiilor aschietoare ale dintilor brosei;

K1 - ia in consideratie conditiile de racire;

Kα -tine seama de valoarea unghiului de asezare al dintilor brosei;

Kγ - tine seama de valoarea unghiului de degajare al dintilor brosei.

KF = Kh ![]() K1

K1 ![]() Kα

Kα ![]() Kγ = 1

Kγ = 1 ![]() 1.14

1.14 ![]() 1

1 ![]() 1.12 = 1.27

1.12 = 1.27

Ft = 1117.1![]() 6

6![]() 1.27= 8558.1 [daN];

1.27= 8558.1 [daN];

Conditiile in care s-au determinat valorile coeficientilor din relatiile (J, L)

sunt prelucrate cu brosa ascutita, unghiul de degajare γ =10 ... 12s , unghiul de ase-

zare α = 2s si raciere cu ulei sulfatat. Pentru alte conditii de lucru se folosesc valorile

din tabelul IV.

Tabel IV

Parametrul

variabil

Conditiile de lucru

Simbolul coeficientilor

Valoarea

coeficientilor

Starea muchiilor

aschietoare

Prelucrarea cu brosa ascutita

hα = 0

Khα

1.00

Prelucrarea cu brosa uzata

hα = 0.3 mm

1.15

Racire

Racire cu ulei sulfatat

1.75

Racire cu emulsie 10 %

Kl

1.00

Brosare fara racire (la otel)

1.13

Unghiul de asezare

Brose cu α = 2. 3 ْ

1.34

Brose cu α < 1 ْ (la otel)

Kα

1.00

Brose cu α < 1 ْ (la fonta)

1.20

Unghiul de degajare

Brose cu γ = 10-12

Kγ

1.12

1.00

Brose cu γ = 6 - 8

1.13

Brose cu γ = 0 - 2

1.25

Forta de aschiere pentru brose rotunde combinate au o parte finala de tasare sau pentru brosa de tasare poate fi calculate cu o rotatie de forma urmatoare:

Pt = D1[Σδj

- (zk-1)![]() Rz

Rz![]() K1]

K1]![]()

![]() K3

K3 ![]() K4

K4![]() K5; [daN] (M)

K5; [daN] (M)

in care :

Ft - forta totala;

D1- diametrul gaurii inainte de tasare, D1=D - 0.04 mm;

δj - cota parte din deformatia totala de tasare, δ, care se refera

la dintele de tasare cu numarul de ordine j;

Rz - inaltimea microneregularitatilor dupa tasare, in mm;

K1K5 - coeficientii de corectie.

Presupunem ca brosa are 3 dinti de tasare, prin urmare rezulta ca :

δj ![]() =

= ![]() = 0.08[mm]

= 0.08[mm]

Pt = 21.9 [

0.06-(6-1)![]() 0.2

0.2![]() 1.14]

1.14]![]() 0.75

0.75![]() 510

510![]() 1.3

1.3![]() 1.2 = - 13767.1[daN]

1.2 = - 13767.1[daN]

Relatia (M) se refera la brose prevazute cu inele sau blocuri de tasare din carburi metalice K10, K20, K30 si K40 pentru prelucrarea pieselor din oteluri, fonte, bronz si aliaje de aluminiu si pentru un raport de deformare δ/D sub 0, 007(obisnuit in practica industriala).

Printre avantajele metodei se pot enumera : marirea cu 30...50% a preciziei geometrice a alezajului si cu 1..3 clase a calitatii suprafetei prelucrate, concomitant

cu marirea rezistentei la uzura a pieselor brosate.

Se considera ca precizia necesara a alezajelor brosate poate fi in clasele 2 si 3 iar calitatea suprafetei obtinute, in clasele 5.8 (chiar 9 sau 10 in unele cazuri).

Deformatia totala de brosare se calculeaza cu formula:

δ = d - D1 = K1![]() Rz +

Rz +![]() [mm] (N)

[mm] (N)

in care:

d - este diametrul ultimului inel de tasare;

E - modulul lui Young : E = 2.1![]()

![]() daN/mm2.

daN/mm2.

δ = 1.14 ![]() 0.2 +

0.2 + ![]() = 0.25[mm]

= 0.25[mm]

Coeficientii K1, K2 si K6 se dau in tabelul V si depind de raportul dintre diametrul exterior al piesei D, si diametrul alezajului dupa tasare si de calitatea supra-

fetei obisnuita in urma tasarii (vezi figura 1.).

De este diametrul exterior al semifabricatului si este egal cu 40 mm.

Raportul : ![]() =

= ![]() = 2

= 2

Tabel V

Raportul

De/D

Valorile coeficientilor K1 si K6 la cresterea calitatii

suprafetei in urma tasarii cu

o clasa

doua clase

trei clase

K1

K6

K1

K6

K1

K6

1.2

2.2

1.6

2.6

2.9

2

4

0.3

1.3

2

1.2

2.3

2.8

2.7

3

0.41

1.4

1.8

1

2.1

1.8

2.4

2.5

0.49

1.5

1.7

0.9

2

1.6

2.3

2.2

0.55

1.7

1.5

0.76

1.8

1.4

2.1

1.9

0.65

2

1.4

0.67

1.7

1.2

2

1.65

0.75

2.5

1.3

0.6

1.6

1.1

1.9

1.45

0.84

3

1.3

0.56

1.6

1

1.8

1.4

0.89

4

1.2

0.53

1.5

0.95

1.7

1.3

0.94

> 6

1.2

0.5

1.4

0.9

1.6

1.2

1

Fig 1

Coeficientii K3, K4 si K5 depind de raportul de tasare si de materialul prelucrat

si se dau in tabelele VI, VII.

Raportul ![]() =

= ![]() =

0.01

=

0.01

Tabel VI

δ / D

Valorile coeficientului K3 pentru :

otel

fonte : albe, maleabile

si cenusii

bronz

alama

aliaje de aluminiu

pana la 0.003

630

530

460

360

350

290

220

0.003.0.005

560

480

420

320

310

260

190

0.005.0.01

510

430

380

290

280

230

170

Tabel VII

δ / D

Valorile coeficientilor K4 si K5 pentru :

otel

fonta si aliaje neferoase

K4

K5

K4

K5

pana la 0.003

1

1

1

1

0.003.0.005

1.2

1.1

1.1

1.05

0.005.0.01

1.3

1.2

1.2

1.1

Viteza de brosare si lichidele de aschiere nu influenteaza practic forta de brosare.

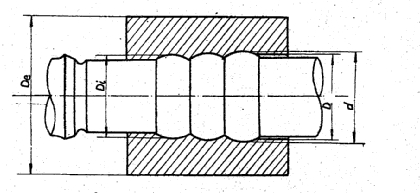

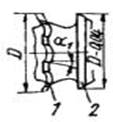

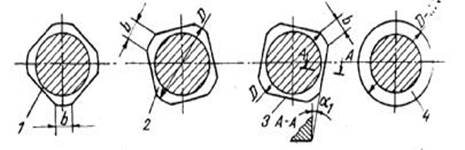

In figura 1se arata diametrele care intra in calcul, in cazul brosei de tasare, iar in figura 2 sunt date elementele constructive ale dintilor brosei de tasare, care asigura atat evitarea taisului de depunere cat si o deformatie de tasare minima care duce la obtinerea unei calitati impuse a suprafetei.

Fig.2.a

Fig. 2.b

In tabelul VIII sunt date valorile elementelor constructive ale dintilor rotunji-

ti (fig.2.a) si conici (fig.2.b).

Valorile mai mari ale coeficientilor se vor lua la prelucrarea gaurilor de diametre

mai mici si pentru valori mai reduse ale deformatiei δ.

Distributia suprainaltarii totale de tasare pe diferitii dinti ai unui segment al brosei se va lua dupa tabelul urmator.

Tabel VIII

Pasul

h

s

r

H

g

h

s

r

R

g

h

s

r

R

g

Degro-

sare

Fini-sare,

brare

4

4

1.5

1.5

0.8

2.5

2.5

5

5

1.5

1.5

0.8

3

3

5

5

1.5

2

0.8

3

3

5.5

5.5

1.5

2.5

0.8

3

3

6

6

1.5

2.5

0.8

3

3

2

2

1

4

4

2.5

2

1.3

4

4

7

5

2

3

1

4

4

2.5

3

1.3

4

4

3

2

1.5

5

5

8

6

2

5

1

4

4

2.5

3

1.3

5

5

3

3

1.5

5

5

9

7

2.5

5

1.3

5

5

5

5

1.8

5.5

5.5

4

3

2

6

6

10

7

3

4

1.5

5

5

4

4

2

6

6

5

3

2.3

11

8

5

4

1.8

7

7

4

5

2

6

6

5

4

2.3

12

9

5

5

1.8

7

7

4

4

2

8

8

5

4

2.5

8

8

13

10

4

5

2

8

8

5

6

2.3

7

7

5

5

2.5

8

8

14

10

4

6

2

8

8

5

6

2.5

8

8

6

4

3

11

11

15

11

4

6

2

8

8

5

5

2.5

10

10

6

5

3

11

11

16

12

5

6

2.5

10

10

6

6

3

10

10

7

5

5

11

11

17

13

5

6.5

2.5

10

10

6

6.5

3

10

10

7

6

5

11

11

18

13

6

7.5

3

10

10

7

7

5

11

11

8

6

4

11

11

19

14

6

8

3

10

10

7

8

5

11

11

8

7

4

11

11

20

15

7

8.5

5

11

11

8

8

4

12

12

9

6

5

21

16

7

9

5

11

11

8

9

4

12

12

9

7

5

22

16

7

9

5

11

11

8

9

4

12

12

9

8

5

24

18

8

8

4

16

16

9

8

5

16

16

10

8

5

25

19

8

9

4

16

16

9

9

5

16

16

10

9

5

26

20

9

10

5

16

16

10

10

5

16

16

12

8

6

28

21

9

10

5

16

16

10

10

5

18

18

12

10

6

30

22

9

12

5

16

16

10

10

5

18

18

12

12

6

Puterea de aschiere se calculeaza cu relatia:

Pe = ![]() [kW](O)

[kW](O)

in care: Ft - forta totala de brosare , in daN;

v - viteza de aschiere in mm;

Timpul de baza se determina cu relatia:

tb = ![]() = 0.04[min](P)

= 0.04[min](P)

in care:

t - este adancimea de brosare, in mm;

L1- lungimea gaurii care se broseaza, in mm;

Kc- coeficient care tine seama de lungimea partii de calibrare a brosei;

K1- coeficient care tine seama de cursa de intoarcere a masinii

Sd - avansul pe un dinte al brosei, in mmm;

zc - numarul dintilor aflati simultan in lucru.

Coeficientul Kc se poate calcula cu formula:

Kc ![]() (Q)

(Q)

in care: la - este lungimea partii aschietoare a brosei, in mm;

lc - lungimea partii de calibrare a brosei, in mm.

Cand partea de calibrare lipseste (brosarea cu mai multe brose)

Kc = 1; de obicei brosele normale au Kc = 1, 10...1, 25.

Kc ![]() =

= ![]() = 1.12

= 1.12

Coeficientul K1 se poate determina cu relatia:

K1 = v+v1 / v1 ; (R)

in care : v -este viteza cursei de lucru a brosei - viteza de aschiere in

m/min;

v1 - este viteza cursei de intoarcere a brosei in m/min;

Pentru majoritatea masinilor de brosat

existente, K1=1, 14![]() 1, 50.

1, 50.

Adopt K1=1, 14

tb = ![]() = 0.043 [min]

= 0.043 [min]

Cap. 5 Calcul de rezistenta si rigiditate al brosei.

Forta totala de brosare se determina cu relatia:

Ft = Fz ![]() zk

zk ![]() KF [daN]

KF [daN]

Ft = 1117.1![]() 6

6![]() 1.27= 8558.1 [daN];

1.27= 8558.1 [daN];

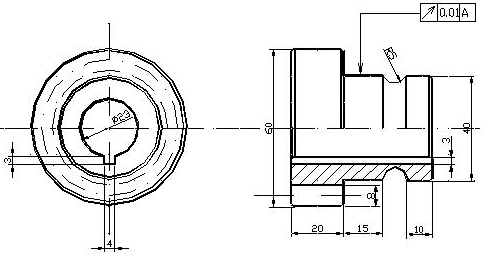

Sa se realizeze tehnologia de executie si sa se determine costul de fabricatie pentru reperul : pinion (figura de mai jos).

Sa se proiecteze sectia de prelucrari mecanice in care se realizeaza reperul respectiv.

4.1. Determinarea ciclurilor de reparatii ale masinilor - unelte

Intocmirea planului annual de reparatii este reglementata prin norme active de intretinere tehnica ce reprezinta un ansamblu de norme tehnice privind planificarea si executarea lucrarilor de reparatii.

Sistemul de reparatii preventive impune lucrarilor de reparatii o succesiune ri-guros determinate de durata de serviciu a diferitelor componente constructive ale utilajelor.

Utilajele sunt supuse in exploatare la urmatoarele tipuri de reparatii :

Reparatii capitale (Rk), reprezinta interventiile ce se executa in mod planificat dupa expirarea ciclurilor de functionare din norma de timp, pentru mentinerea caracte-risticilor tehnico-economice initiale si pentru intampinarea iesirii fondurilor fixe de functionare inainte de termen.

Intre doua reparatii capitale, utilajele sunt supuse mai multor revizii tehnice si reparatii curente.

Intervalul dintre doua reparatii capitale successive plus durata celei de a douareparatii capitale reprezinta ciclul de reparatii.

Numarul, felul si succesiunea interventiilor de-a lungul ciclurilor de reparative reprezinta structura ciclului de reparatie.

Cunoscandu-se felul ultimei interventii suportate de utilaj in anul de baza, si structura sa de operatii se pot determina felul si succesiunea reparatiilor ce vor avea loc in perioada ce urmeaza.

Pentru intocmirea planului de reparatii trebuiesc determinate :

● durata de serviciu normata ;

● ciclul de reparatie ;

● intervalul dintre doua interventii ;

● numarul de interventii intr-un ciclu de reparatie ;

● timpul de stationare in reparatii in zilele lucratoare ;

● numarul de ore de lucru necesare executarii reparatiilor ;

● cota anuala a reviziilor tehnice si reparatiilor curente, plata ca procent dinvaloarea de intocmire a fondului fix.

Aceste date sunt sintetizate in tabelul urmator :

Tabel 2.1

Costul unei reparatii capitale din valoarea de inventar a fondurilor fixe.

22

23

23

56

Cota anuala a reviziilor tehnice rep. curente c% din val. de investitii a fondurilor fixe

21

11

35

30

Numarul orelor de lucru necesare executarii reparatiilor.

Rk

20

1250

1250

305

Rc2

19

720

240

140

Rc1

18

280

60

62

Rt

17

38

9

6

Timpul de stationare in reparatii ( zile lucratoare)

Rk

16

23

2

7

Rc2

15

16

6

3

Rc1

14

8

3

2

Rt

13

2

1

1

Numarul reparatiilor capitalece se pot executa in timpul duratei de serviciu normata.

12

3

3

3

Numarul interventiilor intr-un ciclu de

reparatii.

Rk

11

9

8

1

1

1

Rc2

10

2

1

2

Rc1

9

6

2

6

Rt

8

9

3

9

Cilul de reparatii si intervalul dintre interventii ( in ore de functionare)

Rk

7

26100

26100

2700

Rc2

6

8700

8700

9000

Rc1

5

2900

2900

3000

Rt

1450

1450

1500

Numarul de schimburi

3

2

2

3

Durata de serviciu normata

2

21

15

15

Codul de clasificare si denumirea grupei, subgrupei si a timpului de fond fix.

1

Strung normal SN400 450X200

Masina de gaurit verticala pentru gauri :Ǿ6.Ǿ10.

Masina de debitat alternativa pentru bare cu Ǿ>100mm.

Pe baza datelor din tabelul anterior, se determina :

● numarul interventiilor de acelasi fel ce se vor face in cadrul unui ciclu de reparatie, adica structura ciclului de reparatii pentru mijlocul fix dat ;

● perioada de functionare intre doua interventii ;

● numarul de ore de functionare pe fiecare luna pentru utilajul respectiv, tinand cont de numarul de schimburi si de durata lor ;

● planul de reparatii pentru masinile unelte folosite la realizarea reperului.

Pentru calcul voi lua in considerare doar fondul de timp al utilajului in doua schimburi.

Tabel 2.2.a

Denumirea masinii - unelte

SN 400

Ferastrau alternativ

function.

Tipul

reparatiei

Numarul

reparatiei

Perioada

reparatie

function.

Tipul

reparatiei

Numarul

reparatiei

Perioada

reparatie

1450

Rt

Rt1

11.05-15.05

1500

Rt

Rt1

16.05-17.05

2900

Rt, Rc1

RcI1

19.09-28.09

3000

Rt, Rc1

RcI1

26.09-28.09

4350

Rt

Rt2

4500

Rt

Rt2

5800

Rt , Rc1

RcI2

6000

Rt , Rc1

RcI2

7250

Rt

Rt3

7500

Rt

Rt3

8700

Rt , Rc1, Rc2

RcII1

9000

Rt , Rc1, Rc2

RcII1

10150

Rt

Rt4

10500

Rt

Rt4

11600

Rt , Rc1

RcI3

12000

Rt , Rc1

RcI3

13050

Rt

Rt5

13500

Rt

Rt5

14500

Rt , Rc1

RcI4

15000

Rt , Rc1

RcI4

15950

Rt

Rt6

16500

Rt

Rt6

17400

Rt , Rc1, Rc2

RcII2

18000

Rt , Rc1, Rc2

RcII2

18850

Rt

Rt7

19500

Rt

Rt7

20300

Rt , Rc1

RcI5

21000

Rt , Rc1

RcI5

21750

Rt

Rt8

22500

Rt

Rt8

23200

Rt , Rc1

RcI6

24000

Rt , Rc1

RcI6

24650

Rt

Rt9

25500

Rt

Rt9

26100

Rt , Rc1,

Rc2, Rk

Rk1

27000

Rt , Rc1,

Rc2, Rk

Rk1

Tabel 2.2.b

Denumirea masinii - unelte

Masina de brosat

Masina de frezat

function.

Tipul

reparatiei

Numarul

reparatiei

Perioada

reparatie

function.

Tipul

reparatiei

Numarul

reparatiei

Perioada

reparatie

1500

Rt

Rt1

16.05-17.05

1500

Rt

Rt1

16.05-18.05

3000

Rt, Rc1

RcI1

26.09-10

3000

Rt, Rc1

RcI1

27.09-5.10

4500

Rt

Rt2

4500

Rt

Rt2

6000

Rt , Rc1

RcI2

6000

Rt , Rc1

RcI2

7500

Rt

Rt3

7500

Rt

Rt3

9000

Rt , Rc1, Rc2

RcII1

9000

Rt , Rc1, Rc2

RcII1

10500

Rt

Rt4

10500

Rt

Rt4

12000

Rt , Rc1

RcI3

12000

Rt , Rc1

RcI3

13500

Rt

Rt5

13500

Rt

Rt5

15000

Rt , Rc1

RcI4

15000

Rt , Rc1

RcI4

16500

Rt

Rt6

16500

Rt

Rt6

19500

Rt , Rc1, Rc2

RcII2

19500

Rt , Rc1, Rc2

RcII2

21000

Rt

Rt7

21000

Rt

Rt7

22500

Rt , Rc1

RcI5

22500

Rt , Rc1

RcI5

24000

Rt

Rt8

24000

Rt

Rt8

25500

Rt , Rc1

RcI6

25500

Rt , Rc1

RcI6

27000

Rt

Rt9

27000

Rt

Rt9

Tabel 2.3

Luna

Numarul de zile lucratoare

din luna

Fond de timp disponibil al

utilajului in doua schimburi

Ianuarie

22

352

Februarie

20

320

Martie

22

352

Aprilie

20

320

Mai

22

352

Iunie

21

336

Iulie

22

352

August

23

368

Septembrie

20

320

Octombrie

23

368

Noiembrie

22

352

Decembrie

20

320

Determinarea fondurilor de timp si a normelor de timp pe tipuri de M.U.

Marimea fondului de timp disponibil al unitatii de utilaj depinde de durataperioa-dei de timp considerate (an, trimestru, luna), de pierderile planificate de timp datorita regimului de lucru si repararii utilajului.

In functie de acesti parametric se deosebesc urmatoarele categorii de fonduri de timp :

● fondul de timp calendaristic :

FC = ZC ∙ KS ∙ h [ ore ]

in care :

ZC - numarul de zile calendaristice dintr-un an :

ZC = 365 ;

KS - numarul de schimburi : KS = 2 ;

h - numarul de ore pe schimb : h = 8 ;

● fondul de timp tehnic :

Ft = (ZC -Rk) ∙ 16 - Rc [ore]

in care :

Rk - numarul de zile in care utilajul sta in reparatie capitala ;

Rc - durata de stationare in reparatii curente ;

● fondul de timp nominal :

Fn = Z l ∙ KS ∙ h [ore]

in care :

Z l- numarul de zile lucratoare

● fondul de timp disponibil :

Fd = ( Zl - Rk ) ∙ 16 - Rc[ore]

● fondul efectiv de timp :

Fef = Fd - Tp [ore]

in care :

Tp - timp pierdut

Voi calcula fondurile de timp pentru fiecare masina-unealta in parte :

a) Calculul fondurilor de timp pentru strungul normal

Fc = Zc ∙ KS ∙ h = 365 ∙ 2 ∙ 8 = 5840[ore]

Ft = ( Zc -Rk ) ∙ 16 - Rc = (365 - 0) ∙ 16 - 160 = 5680 [ore]

Fn = Z l ∙ KS ∙ h = 257 ∙ 2 ∙ 8 = 4112[ore]

Fd = ( Zl - Rk ) ∙ 16 - Rc = ( 257 - 0 ) ∙ 16 - 160 = 3954[ore]

Fef = Fd - Tp = 3952 - 0 = 3952[ore]

b) Calculul fondurilor de timp pentru ferastrau alternativ

Fc = Zc ∙ KS ∙ h = 365 ∙ 2 ∙ 8 = 5840[ore]

Ft = ( Zc -Rk ) ∙ 16 - Rc = (365 - 0) ∙ 16 - 48 = 5792 [ore]

Fn = Z l ∙ KS ∙ h = 257 ∙ 2 ∙ 8 = 4112[ore]

Fd = ( Zl - Rk ) ∙ 16 - Rc = ( 257 - 0 ) ∙ 16 - 48 = 4064 [ore]

Fef = Fd - Tp = 4064 - 0 = 4064[ore]

c) Calculul fondurilor de timp pentru masina de gaurit

Fc = Zc ∙ KS ∙ h = 365 ∙ 2 ∙ 8 = 5840[ore]

Ft = ( Zc -Rk ) ∙ 16 - Rc = (365 - 0) ∙ 16 - 48 = 5792 [ore]

Fn = Z l ∙ KS ∙ h = 257 ∙ 2 ∙ 8 = 4112[ore]

Fd = ( Zl - Rk ) ∙ 16 - Rc = ( 257 - 0 ) ∙ 16 - 48 = 4064 [ore]

Fef = Fd - Tp = 4064 - 0 = 4064[ore]

d) Calculul fondurilor de timp pentru masina de brosat

Fc = Zc ∙ KS ∙ h = 365 ∙ 2 ∙ 8 = 5840[ore]

Ft = ( Zc -Rk ) ∙ 16 - Rc = (365 - 0) ∙ 16 - 112 = 5728 [ore]

Fn = Z l ∙ KS ∙ h = 257 ∙ 2 ∙ 8 = 4112[ore]

Fd = ( Zl - Rk ) ∙ 16 - Rc = ( 257 - 0 ) ∙ 16 - 112 = 4000[ore]

Fef = Fd - Tp = 4000 - 0 = 4000[ore]

e) Calculul fondurilor de timp pentru masina de danturat

Fc = Zc ∙ KS ∙ h = 365 ∙ 2 ∙ 8 = 5840[ore]

Ft = ( Zc -Rk ) ∙ 16 - Rc = (365 - 0) ∙ 16 - 128 = 5712 [ore]

Fn = Z l ∙ KS ∙ h = 257 ∙ 2 ∙ 8 = 4112[ore]

Fd = ( Zl - Rk ) ∙ 16 - Rc = ( 257 - 0 ) ∙ 16 - 128 = 3984[ore]

Fef = Fd - Tp = 3984 - 0 = 3984[ore]

Norma tehnica de timp

![]()

![]()

Precizari asupra procesului tehnologic al reperului

Procesul tehnologic pentru executarea reperului pinion incepe in sectorul de debi-

tare unde semifabricatul pentru pinion, livrat sub forma de bara laminata la cald cu dimensiunile Ф60x6000mm STAS 333-87/40Cr10 este debitat in prima faza pe un fera-strau alternativ in patru bucati, care vor fi debitate la randul lor pe un strung in semi-fabricate corespunzatoare unei singure piese cu dimensiunea Ф60 x 54 mm.

Acest semifabricat este apoi strunjit frontal la ambele capete, apoi la un capat va fi strunjit longitudinal (degrosat + finisat) pe o distanta de 34 mm si adus la un diametru

de 40 mm.

Urmatoarea etapa va fi strunjirea profilata executata cu un cutit disc profilat pentru obtinerea degajarii.

Semifabricatul va fi apoi gaurit (tot pe strung), cu un burghiu cu diametrul de 20 mm, apoi din nou strunjit pentru obtinerea celor doua tesituri (interioara si exterioara).

Ultima operatie ce are loc pe strung este tesirea interioara si exterioara si in celalalt capat; apoi va fi dus la masina de brosat, unde se va brosa odata gaura semifabricatului cu o brosa rotunda cu diametrul de 21, 5 mm; iar a doua brosare are loc pentru

a se obtine canalul de pana al semifabricatului cu dimensiunile b=4mm; t=3mm.

Ulterior semifabricatul va fi dus la masina de danturat pentru ultima prelucrare.

Normele de timp a fiecarei prelucrari in parte sunt afisate in tabelul de mai jos :

Tabel 1

Nr.

crt.

Denumirea operatiei

Norma de

timp [min]

1

Debitare la ferastrau alternativ

6.76

2

Strunjire longitudinala

Degrosare

5.8

Finisare

3

Strunjire frontala

1.1

4

Strunjire profilata

2.3

5

Strunjire pentru obtinerea tesiturilor

1.2

6

Gaurire

2.45

7

Brosare

0.6

8

Brosare pentru obtinerea canalului de pana

0.8

9

Danturare

15.8

4.5. Determinarea productiei anuale de tipuri de masini - unelte

Productivitatea anuala se calculeaza pentru fiecare tip

de masina-unealta utilizata, pe baza relatiei :

![]()

![]() [repere-operatie/an]

[repere-operatie/an]

a) Productivitatea anuala pentru SN400

![]()

![]()

![]() 307.54 [repere-operatie/an]

307.54 [repere-operatie/an]

unde :

Fef - fondurile de timp efectiv pentru fiecare masina-unealta,

calculate in subcapitolul anterior ;

Fef = 3952 [ore]

Nt - norma de timp pentru toate operatiile

executate pe M.U.

Nt = 5.8 + 1.1 + 2.3 + 1.2 + 2.45 = 12.85[min]

b) Productivitatea anuala pentru ferastraul - alternativ

Fef = 4064 [ore]

Nt = 6.76 [min]

![]()

![]()

![]() = 601.18[repere-operatie/an]

= 601.18[repere-operatie/an]

c) Productivitatea anuala pentru masina de brosat

Fef = 4000[ore]

Nt = 0.6 + 0.8 = 1.4[min]

![]()

![]()

![]() = 2857.15[repere-operatie/an]

= 2857.15[repere-operatie/an]

d) Productivitatea anuala pentru masina de danturat

Fef = 3984[ore]

Nt = 26[min]

![]()

![]()

![]() 252.15 repere-operatie/an]

252.15 repere-operatie/an]

4.5. Determinarea tipului de productie.

Metoda

indicilor de

Tipul de productie este definit de un ansamblu de factori productivi si indepen-denti, care determina principalele proportiiale desfasurarii procesului de productie in

timp si spatiu, permit unor conditii tehnico-organizatorice si materiale necesare

realizarii fabricatiei la parametric optimi de eficienta economica.

Cunoasterea tipului de productie are o importanta practica deosebita, deoarece influenteaza si determina urmatoarele :

●metoda de organizare a productiei si a muncii ;

●structura de productie a intreprinderii si a sectiilor ;

●gradul de inzestrare tehnica a intreprinderilor ;

●organizarea locurilor de munca ;

●pregatirea fabricatiei ;

●conducerea activitatii intreprinderii ;

Se cunosc trei tipuri de productie :

●de serie ;

●de masa ;

●individuala.

Pentru determinarea tipului de productie cele mai folosite metode sunt:

1) metoda indicilor globali ;

2)

metoda indicilor de

In cadrul proiectului, adopt metoda indicilor de

Gradul

de omogenitate a lucrarilor poate fi masurat cu ajutorul indicelui de

, , i" a reperului , , g" ce se realizeaza la un anumit loc de munca.

Indicele de constanta a fabricatiei este raportul dintre timpul efectiv necesar executarii operatiei , , i" a reperului , , g" si ritmul mediu, anual al reperului , , rg".

![]()

![]()

![]()

unde :

Fn - fondul nominal de timp ;

Ng - volumul annual de produse, Ng = 200000 buc/an ;

Pentru stabilirea tipului de preselectie se foloseste un coefficient Kgi dat de

relatia :

![]() =

=![]() =

=![]()

In functie de valoarea lui Kgi se stabileste tipul de productie :

●daca Kgi < 1 => productie de masa ;

●daca Kgi > 1 => productie de serie ;

Coeficientul Kgi se calculeaza pentru fiecare masina-unealta in parte.

Fondul nominal de timp pentru fiecare masina-unealta este de 4112 ore

(vezi subcapitolul )

a) Operatii pe SN400

![]()

![]()

![]() 1.2336

1.2336

![]()

![]() 12.85

12.85

![]()

![]()

![]() =10.41

=10.41

![]() =

=![]()

![]() = 0.096 < 1 => productie de masa

= 0.096 < 1 => productie de masa

b)Operatii pe ferastraul-alternativ

![]()

![]() = 1.2336

= 1.2336

![]()

![]() 6.76

6.76

![]()

![]()

![]() =5.47

=5.47

![]() =

=![]()

![]() = 0.182 < 1 => productie de masa

= 0.182 < 1 => productie de masa

c) Operatii pe masina de brosat

![]()

![]() = 1.2336

= 1.2336

![]()

![]() 1.4

1.4

![]()

![]()

![]() =1.134

=1.134

![]() =

=![]()

![]() = 0.881 < 1 => productie de masa

= 0.881 < 1 => productie de masa

d) Operatii pe masina de danturat

![]()

![]()

![]() = 1.2336

= 1.2336

![]()

![]() 15.8

15.8

![]()

![]()

![]() = 12.808

= 12.808

![]() =

=![]()

![]() = 0.078 < 1 => productie de masa

= 0.078 < 1 => productie de masa

7. Amplasarea locurilor de munca si a utilajelor

Prin amplasarea utilajelor pe suprafetele de productie existente sau proiectate, se intelege fixarea pozitiei acestora intr-o anumita dispunere unele fata de altele pe baza unor reguli.

Printr-o amplasare optima se urmareste asigurarea unei utilizari rationale a unei suprafete de productie, limitarea deplasarii materialelor sau produselor pe suprafete, crearea unor conditii optime pentru executie si asigurarea posibilitatii unei modificari viitoare in cadrul schimbarii profilului productiei.

Tipurile de amplasare sunt :

a.pe baza pozitiei fixe ;

b.pe baza procesului sau functiunii ;

c.dupa produs sau liniile de flux ;

Voi adopta tipul de amplasare pe baza procesului sau functiunii.

Pe baza acestui tip de amplasare, locurile de munca se amplaseaza dupa natura activitatilor productive ce trebuiesc desfasurate, toate operatiunile sau procesele simi-

lare executandu-se pe suprafete bine delimitate, corespunzatoare unor ateliere sau sec-

tii.

In cadrul acestora se grupeaza diferite masini asemanatoare sau asociate.

Avantajul acestui tip de amplasare este fabricarea unei nomenclature variate de produse ce permit utilizarea rationala a utilajelor si fortei de munca

Dezavantajele acestui tip de amplasare sunt :

●circuite lungi pentru transportul materialelor ;

●durate mari ale ciclului de fabricatie ;

●stocuri mari de produse neterminate

●forta de munca de calitate inalta.

In cazul unitatilor tehnologice la care produsul se obtine ca urmare a efectuarii unui numar limitat de operatii prin parcurgerea lor in mod succesiv, trebuie sa se determine numarul de masini-unelte pentru fiecare operatie prin fabricarea unor metode corespunzatoare, urmarindu-se asigurarea proportionnalitatii intre capacitatea de productie a masinilor si utilajelor necesare realizarii diferitelor operatii :

Numarul de masini este dat de relatia :

![]() =

=

unde :

m ij - numarul de masini ;

Nj - cantitatea anuala de produse ; Nj = 200000 buc/an

tij- norma de timp a produsului , , j" pentru operatia , , i";

Fdi - fondul de timp disponibil al masinii-unelte.

Tabel 7.1

Nr.

crt.

Masina - unealta

Valoarea lui

, , tij",

[min]

Valoarea lui

Fdi,

[ore]

1

Strung normal SN400

12.85

3952

2

Ferastrau-alternativ

6.76

4064

3

Masina de brosat

1.4

4000

4

Masina de danturat

15.8

3984

Stabilirea necesarului de masini pentru procesele auxiliare se face in stransa corelare cu capacitatea de productie a masinilor din procesele de baza, pentru a asigura continuitatea si ritmicitatea proceselor de productie si reducerea la minimum a intreprinderilor.

In continuare voi calcula numarul de utilaje necesare :

a)Numarul de strunguri normale SN400

m1 ![]() = 155

= 155

adopt m1 = 14 ;

b) Numarul de ferastraie-alternative

m2 ![]() = 6.93

= 6.93

adopt m2 = 7 ;

c)Numarul de masini de brosat

m3 ![]() =1.46

=1.46

adopt m3 = 1 ;

d)Numarul de masini de danturat

m4 ![]() =16.52

=16.52

adopt m4 = 17 ;

8.Dimensionarea suprafetelor

Pentru stabilirea suprafetelor necesare se folosesc diferite metode.Alegerea

unei metode se face in functie de gradul de exactitate cerut si de tipul disponibil pen-

tru stabilirea suprafetei necesare.

Se cunosc urmatoarele metode :

A) Dimensionarea suprafetei pe baza unui calcul analitic. Se foloseste cand se im-

B) pune dimensionarea exacta a suprafetelor si cand exista timp suficient pentru realizarea acestei dimensionari ;

B)Dimensionarea suprafetelor prin transpunere. Se porneste de la marimea spa-tiilor utilizate in cadrul unei unitati economice similare ca profil, aducandu-se unele ajustari in functie de obiective ;

C)Dimensionarea suprafetelor pe baza unui proiect sumar de amenajare.

Se va elabora un plan de amenajare in care se specifica aranjarea propusa sau specifica a utilajelor, conturandu-se pe aceasta baza proprietatile pe care le implica solutiile propuse. Se obtine o orientare aproximativa asupra amplasarii siproportiona-litatii spatiilor.

D)Dimensionarea suprafetelor pe baza normativelor.

In constructia de masini se folosesc urmatoarele normative :

●pentru masini mici : 10 ↔ 12 m2

●pentru masini mijlocii : 15 ↔ 25 m2

●pentru masini mari : 30 ↔ 40 m2

●pentru masini foarte mari : 50 ↔ 100 m2

●pentru magazii : 1 ↔ 1.25 m2 pentru o tona de material

●pentru masini de ascutit : 7 ↔ 9 m2

Aceste normative se aplica in functie de conitiile create de dezvoltarea tehnica.

Pentru sectia de prelucrari mecanice se va face urmatoarea dimensionare pe ba-

za calculului analitic :

St = Sp + Ssa [m2]

unde :

St - suprafata totala ;

Ssa - suprafata social-administrativa ;

Sp - suprafata de productie;

Sp = Ss + Sg + Se [m2]

unde :

Ss - suprafata statica ;

Sg - suprafata de gravitatie ;

Se - suprafata de evolutie

Suprafata totala a fiecarui utilaj in parte este afisata in tabelul urmator :

Tabel 8.1.

Nr.

crt.

Masina unealta

Suprafata totala, [m2]

1

Strung normal SN 400

9.73125

2

Ferastrau alternativ

11.518

3

Masina de brosat

9.039275

4

Masina de danturat

117345

St = 14 ![]() 9.73125 + 7

9.73125 + 7![]() 11.518 + 1

11.518 + 1![]() 9.039275 + 17

9.039275 + 17 ![]() 117345= 449.85 [m2]

117345= 449.85 [m2]

Tabel.8.2

Nr. crt. din

catalogul de

preturi

55

272

225

140

Denumirea M.U.

Strung

universal

Masina de

debitat bare

Masina de

brosat

Masina de

danturat

Codul M.U.

331112

331371

Symbol grafic

Dimensiunile de

gabarit ale M.U.

in![]()

1450×900×

1400

2320×1320×

1820

Suprafata statica

![]() in

in ![]()

1305000

3062400

Distanta

minima

intre M.U.

Frontal

600

400

Spate

500

400

800

500

Suprafata de

gravitatie: ![]()

480000

200000

Suprafata de

productie :![]()

7.785

9.2624

Suprafata de administratie :![]()

1.94625

2.3156

Suprafata

totala :

![]()

9.73125

11.518

Greutatea M.U. [kg]

1100

4320

Pretul [mii lei]

8445

22350

17250

48600

Schita sectiei de prelucrari mecanice

1

2

3

4

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

5

6

![]() Strung normal SN 400

Strung normal SN 400

![]() Ferastrau alternative

Ferastrau alternative

![]()

Masina de danturat

![]()

Masina de brosat

1 - cale de acces

2 - suprafata social-administrativa

3 - C.T.C.

4 - magazine scule

5 - depozit semifabricate

6 - depozit de piese finite

9.Calculul costurilor de productie

C.A.S. = 0.07 ![]() ( Rd + Ird )[lei]

( Rd + Ird )[lei]

Rd ![]() [lei]

[lei]

C.A.S. - contributii pentru asigurari sociale

Rt - contributia tarifara ( categoria a III ) pentru

executia piesei ;

Rt = 1.75 lei / ora ;

Nt - norma de timp pentru intreg produsul ;

Nt = 6.7 + 5.8 + 1.1 + 2.3 + 1.2 + 2.45 + 0.6 + 0.8 + 15.8

Nt = 36.81[min]

Rd ![]() 1.07[lei]

1.07[lei]

Ird 0.29 ![]() [lei]

[lei]

C.A.S. 0.07 x (1.07+0.31) = 0.09 [lei]

Cdmv Rd + Ird + C.A.S.

Cdmv = 1.07 + 0.31 + 0.09 = 1.48[lei]

USDV = UZDV + Uzs

in care :

UZDV - uzura dispozitivelor si verificatoarelor

Uzs - uzura sculelor

UZDV ![]() +

+ ![]()

in care :

P1DV - AMC - pret de livrare a dispozitivelor si AMC-urilor ;

N - programul anual de fabricatie : N = 200000[buc]

DSnDV - AMC - durata de serviciu normata ;

i - cota anuala a cheltuielilor pentru intretinerea si reparatia dispozitivelor si verificatoarelor ; i = 3 ↔ 10 % ;

Adopt i = 5 %

P1DV - AMC = 10000[lei]

DSnDV - AMC = 1.5[ani]

UZDV ![]() +

+ ![]() =

0.028[lei]

=

0.028[lei]

Uzs = ![]() [lei]

[lei]

in care :

P1S - pretul de livrare a sculei ;

Krr - coeficientul cheltuielilor pentru reascutire si reparatii ;

Ka - coeficientul pentru iesirea accidentala din exploatare ;

n - numarul de reascutiri a sculei ;

Ns - numarul de scule identice folosite simultan ;

T - durabilitatea sculei ;

tb - timp de baza.

Valorile acestor parametri sunt expuse in tabelul 9.1

Tabel 9.1.

Nr.

crt.

Masina

unealta

P1S

[lei]

T

[min]

Krr

Ka

n

Ns

tb

[min]

1

Strung normal SN400

20

90

0.03

0.025

30

1

10.4

20

12

0.03

0.025

35

1

2.45

2

Ferastrau -alternativ

25

10

0.03

0.025

10

1

6.67

3

Masina de brosat

35

6

0.03

0.025

50

1

0.6

35

6

0.03

0.025

50

1

0.8

4

Masina de danturat

25

90

0.03

0.025

50

1

15.8

Uzs = Uzcutit + Uzpanza + Uzburghiu + Uzbrosa1+ Uzbrosa2 +Uzfreza

Uzcutit = ![]() 10.4= 0.081[lei]

10.4= 0.081[lei]

Uzpanza = ![]() 6.67 = 1.784[lei]

6.67 = 1.784[lei]

Uzburghiu = ![]() 2.45 0.086[lei]

2.45 0.086[lei]

Uzbrosa1 = ![]() 0.6 = 0.073[lei]

0.6 = 0.073[lei]

Uzbrosa2 = ![]() 0.8 = 0.098 [lei]

0.8 = 0.098 [lei]

Uzfreza = ![]() 15.8 = 0.092[lei]

15.8 = 0.092[lei]

Uzs = 0.081 + 1.784 + 0.086 + 0.073 + 0.098 + 0.092

Uzs = 2.216[lei]

USDV = Uzs + UZDV

USDV = 2.216 + 0.028 = 2.245[lei]

Ee = ![]()

![]()

in care :

![]() -puterea efectiva de aschiere ;

-puterea efectiva de aschiere ;

![]() -timp de baza ;

-timp de baza ;

![]() -puterea de mers in

gol ;

-puterea de mers in

gol ;

![]() -puterea nominal a motorului;

-puterea nominal a motorului;

![]() -timp auxiliar;

-timp auxiliar;

![]() -timpul operativ;

-timpul operativ;

![]() -pretul energiei

electrice:

-pretul energiei

electrice: ![]() =0.1 Ron/Kw;

=0.1 Ron/Kw;

![]() -taxa de putere:

-taxa de putere: ![]() =1.05 Ron/Kw×h;

=1.05 Ron/Kw×h;

![]() -fond de timp planificat

functionarii masinii;

-fond de timp planificat

functionarii masinii;

![]() -coeficientul

cheltuielilor de intretinere:

-coeficientul

cheltuielilor de intretinere:![]() =0.25;

=0.25;

![]() -randamentul

motorului:

-randamentul

motorului:![]() =0.95;

=0.95;

Tabel 8.2

Nr

ct

Masina

unealta

α

η

Tp

[lei/kW]

ie

tee

[lei/Kw]

Ftp

Pef

Pi

te

tb

1

Strung SN400

0.05

0.95

1.05

0.25

0.1

3952

0.14

7.5

1.22

12.85

2

Ferastrau

0.05

0.95

1.05

0.25

0.1

4064

0.87

7.5

1.8

6.76

3

Masina brosat

0.05

0.95

1.05

0.25

0.1

4000

2.2

7.5

0.75

1.14

4

Masina danturat

0.05

0.95

1.05

0.25

0.1

3984

2.2

7.5

2.41

15.8

●Pentru strunjire :

Ee2= ![]()

Ee2= 0.0081[lei]

Ee3= ![]()

Ee3 = 0.0043[lei]

Ee4= ![]()

![]()

Ee4 = 0.0052[lei]

Ee5= ![]()

![]()

Ee5= 0.0043 [lei]

Ee6=![]()

Ee6= 0.0054[lei]

●Pentru debitare :

Ee1= ![]()

Ee1= 0.039[lei]

●Pentru brosare gaura :

Ee7 = ![]()

Ee7 = 0.034[lei]

●Pentru brosare canal de pana :

Ee8 = ![]()

Ee8 = 0.036[lei]

●Pentru danturare :

Ee9 = ![]()

Ee9 = 0.159[lei]

Etotal = Ee1+ Ee2+Ee3+Ee4+Ee5+Ee6+Ee7+Ee8+Ee9

Etotal = 0.039+0.0081+0.0043+0.0052+0.0043+0.0054+

+0.0034+0.0036+0.159

Etotal = 0.296[lei]

. Cheltuieli anuale pentru reparatii, revizii si verificari :

Ca= ![]()

in care :

![]() -pretul masinii unelte;

-pretul masinii unelte;

![]() -numarul de masini unelte ;

-numarul de masini unelte ;

pentru strungurile normale :

Ca= ![]()

pentru ferastraiele alternative :

Ca= ![]()

pentru masina de brosat :

Ca= ![]()

pentru masinile de danturat :

Ca= ![]()

. Calculul amortizarii :

Am= ![]() [lei]

[lei]

𝛼-cota anuala de amortizare : 𝛼=10 ;

Am= ![]()

Am= 0.559[lei]

. Cheltuieli pentru repararea utilajelor :

![]() =

=![]() [lei]

[lei]

![]() =

=![]() = 0.167 [lei]

= 0.167 [lei]

IRA=![]()

![]() [lei]

[lei]

in care:

![]() -cheltuieli pentru repararea utilajelor;

-cheltuieli pentru repararea utilajelor;

![]() -cheltuieli pentru amortizarea utilajelor

-cheltuieli pentru amortizarea utilajelor

IRA=0.167+0.559 = 0.726[lei]

. Calculul costului tehnologic :

Cteh = IRA+Cdmv+ USDV+ Etot[lei]

Cteh =0.726+1.481+2.252+0.296 = 843[lei/buc]

. Costul de productie :

Cp= 1.05![]() Cteh

Cteh ![]() = 1.05

= 1.05![]()

Cp= 1017148[lei]

1. argument

1.1. Rolul piesei

Piesa "Surub M30x1, 5" este o piesa de rotatie, ale carei suprafete sunt obtinute prin strunjire. Piesa face parte din constructia unui reductor si foloseste la obturarea orificiului de introducere a uleiului folosit la ungerea acesteia.

"Surub M30x1, 5" face parte din categoria organelor de masini demontabile care are rolul de a izola elementele cuprinse in carcasa fata de mediul extern deci trebuie sa asigure o buna etansare (realizata de pasul mic al filetului) si trebuie sa se demonteze usor respectiv nu trebuie sa se intepeneasca, rotirea acestuia realizandu-se exclusiv manual.

1.2. Descrierea piesei

Din desenul de executie a piesei si datele inscrise in indicator, se observa ca piesa "Surub M30x1, 5" este o piesa de rotatie, se executa prin strunjire dintr-un semifabricat laminat din otel OL 37.

Piesa are o forma constructiva tehnologica simpla alcatuita dintr-o succesiune de cilindri. Este suficienta o singura proiectie, reprezentata printr-o vedere principala pentru a intelege forma si dimensiunile acesteia.

Forma constructiva - tehnologica este compusa din:

un cilindru cu diametrul Ø36, striat, tesit 1, 5x45° ambele capete, cu lungimea de

un cilindru cu diametrul Ø27 (degajare

filet) pe o lungime de

un filet M30x1, 5, pe o lungime de 18 mm, tesit 1, 5x45°;

Piesa se inscrie in clasa de executie mijlocie. In timpul prelucrarii la astfel de piese trebuie indeplinita conditia de coaxialitate a suprafetelor cilindrice.

Fiind vorba de o piesa de rotatie cotarea este simpla, se foloseste o singura suprafata de cotare, ceea ce simplifica executarea piesei.

In concluzie piesa "Surub M30x1, 5" este tehnologica si nu ridica probleme de executie.

2. Alegerea materialului

2.1. Consideratii privind materialul piesei

Materialul piesei "Surub M30x1, 5" este OL 37, care este un otel de uz general destinat fabricarii pieselor supuse la eforturi moderate.

Notarea marcilor de otel de uz general se face prin simbolul OL (otel laminat) urmat de doua cifre care reprezinta valoarea rezistentei minime de rupere la tractiune exprimate in kgf/mm2. Otelul OL 37 este un otel de uz general cu rezistenta minima la rupere la tractiune de 360 N/mm2 (37 kgf/mm2), din clasa de calitate 2.

a) Compozitia chimica a materialului

Conform STAS 500/2 - 80, compozitia chimica a otelului OL 37 este indicata in tabelul urmator:

Marca otelului

Clasa de calitate

Compozitia chimica % max.

Gradul de dezvoltare

C

Mn

P

S

OL 37

2

Pe otel lichid

Pe produs

Pe otel lichid

Pe produs

Pe otel lichid

Pe produs

Pe otel lichid

Pe produs

0, 18

0, 22

0, 80

0, 85

0, 050

0, 055

0, 050

0, 055

b) Caracteristici mecanice si tehnologice (conform STAS 500/2 - 86)

Marca otelului

Clasa de calitate

Limita de curgere Rp0, 2

[N/mm2]

Rezistenta la tractiune Rm

[N/mm2]

Alungirea la rupere

A

Diametrul dornului la indoirea la rece la 180°

Rezistenta KCU

J/cm2

Energia de rupere

Temperatura

°C

RV

J

OL 37

2

240

360 - 440

25

1, 50

69

+20

27

2.2. Alegerea semifabricatului

Semifabricatul este o bucata de material sau o piesa bruta care a suferit o serie de prelucrari mecanice sau tehnice, dar care necesita in continuare alte prelucrari pentru a deveni o piesa finita.

Piesa finita rezulta in urma prelucrarii semifabricatului cu respectarea tuturor conditiilor impuse prin desenul de executie (forma, dimensiune, toleranta, calitatea suprafetelor).

Semifabricatul supus prelucrarii prin aschiere are una sau mai multe dimensiuni mai mari decat al piesei finite.

Surplusul de material care trebuie indepartat de pe suprafata semifabricatului poarta denumirea de adaos de prelucrare. Un semifabricat bun re cat mai multe suprafete identice cu ale piesei finite, iar adaosul de prelucrare este redus la minimum.

Principalele tipuri de semifabricate folosite la prelucrarea prin aschiere sunt:

bucati debitate din produse laminate (bare, profile, sarme);

piese brute obtinute prin turnare;

piese brute forjate liber;

piese brute forjate in matrita (matritate);

produse trase la rece.

Din semifabricatele enumerate, unele sunt caracterizate de o precizie ridicata, cum ar fi cele matritate, cele presate, din pulberi si cele turnate (in special cele turnate sub presiune).

Alegerea unui anumit tip de semifabricat este legata de seria de fabricatie.

Semifabricatele turnate sau matritate nu pot fi folosite decat atunci cand numarul pieselor de acelasi tip prelucrat este mare.

In cazul piesei "Surub M30x1, 5" unde avem o productie individuala vom alege ca semifabricat bara laminata Ø38.

3. calculul adaosului de prelucrare

3.1. Generalitati

Adaosul de prelucrare este surplusul de material care trebuie indepartat de pe suprafata semifabricatului.

Marimea adaosului de prelucrare prevazut pe suprafata semifabricatului ce urmeaza a se prelucra prin aschiere nu este intamplatoare. Daca adaosul este prea mic se poate intampla ca neregularitati, oxizi si crustele dure existente pe suprafata semifabricatului sa nu se inlature scule aschietoare. Daca dimpotriva, adaosul de prelucrare este prea mare atunci, consuma in plus energie, material, timp si scule aschietoare si scula va rezulta la un pret mai mare.

Ca regula generala, adaosul de prelucrare trebuie sa aiba valoarea determinata cu formula:

![]() [mm]

[mm]

in care:

![]() - inaltimea

neregularitatilor suprafetei care se prelucreaza;

- inaltimea

neregularitatilor suprafetei care se prelucreaza;

![]() - grosimea stratului

degradat;

- grosimea stratului

degradat;

![]() - valoarea abaterilor

spatiale;

- valoarea abaterilor

spatiale;

![]() - erorile de

asezare.

- erorile de

asezare.

Tinand seama de faptul ca o suprafata de obicei necesita mai multe operatii succesive de prelucrare, adaosurile de prelucrare pot fi:

totale, reprezentand stratul de material necesar pentru efectuarea tuturor operatiilor de prelucrare mecanica pe suprafata semifabricatului pana la obtinerea piesei finite.

intermediare, reprezentand stratul de material ce se indeparteaza la o singura operatie.

Daca o piesa este realizata prin urmatoarele operatii: strunire de degrosare, strunjire de finisare si rectificare, adaosul de prelucrare total va fi o suma a adaosurilor intermediare:

![]()

Dupa modul de dispunere adaosurile de prelucrare pot fi:

a) simetrice, fiind prevazute pe suprafetele exterioare de rotatie si sunt raportate la diametrul suprafetei:

, unde:

, unde:

b) asimetrice, fiind prevazute numai pe una din suprafete sau avand valori diferite pe suprafete opuse.

3.2. Calculul adaosurilor de prelucrare

Adaosul total (pe lungime):

![]() , unde:

, unde:

![]() - lungimea

semifabricatului,

- lungimea

semifabricatului, ![]() =

= ![]() - lungimea piesei

finite,

- lungimea piesei

finite, ![]() =

=

![]() 36-32=4

36-32=4  [mm]

[mm]

Adaosurile de prelucrare (intermediare, simetrice) sunt:

Adaosul total simetric

![]()

4. tehnologia de executie a piesei

4.1. Generalitati

Procesul tehnologic este procesul care cuprinde totalitatea operatiilor succesive de prelucrare la care este supusa materia prima pana la obtinerea produsului finit.

Operatia este acea parte a procesului tehnologic efectuata de un muncitor sau de o echipa de muncitori la un loc de munca cu utilajele si uneltele necesare cu scopul modificarii proprietatilor fizico - chimice a formei si dimensiunilor, netezimii si aspectului suprafetelor semifabricatului supus prelucrarii.

Operatia este compusa din una sau mai multe faze. Faza este o parte a operatiei tehnologice care se realizeaza intr-o asezare si pozitia piesei de prelucrat cu aceleasi unelte de lucru si acelasi regim de aschiere. Stratul de material care trebuie inlaturat de pe suprafata piesei corespunzatoare unei faze poate fi indepartat in una sau mai multe treceri ale sculei.

Trecerea este o parte a fazei care se repeta de mai multe ori, pastreaza neschimbata scula si regimul de aschiere.

In timpul fazelor de lucru se executa manuirea reprezentand totalitatea miscarilor efectuate de catre muncitor in timpul lucrului.

Procesul tehnologic depinde de tipul de productie sau de fabricatie, astfel incat in cazul unei productii de serie mare sau masa, se utilizeaza metodele cele mai productive prin utilizarea utilajelor cu caracter specializat sau automatizat si SDV - urilor speciale.

In cazul piesei "Surub M30x1, 5" avem o productie de unicate sau individuala si se utilizeaza masini - unelte si SDV - uri cu caracter universal.

4.2. Descrierea procesului tehnologic (v. si anexa 2)

Avand in vedere desenul de executie al piesei si conditiile tehnologice legate de functionarea piesei s-au stabilit operatiile de prelucrare cu fazele lor.

Operatia I

Faza 1 - Orientare si fixare semif. L=36

Faza 2 - Strunjit frontal pe b=1

Faza 3 - Strunjit gaura de centrare A2 STAS 1361 - 82 la un capat

Faza 4 - Strunjire exterioara Ø30x18

Faza 5 - Strunjit degajare b=4

Faza 6 - Strunjit exterior ø36

Faza 7 - Tesit 1, 5x45° conform desen

Faza 8 - Randalinat

Faza 9 - Filetat M30x1, 5

Faza 10 - Retezat L=32

SDV - uri: cutit de strunjit frontal, cutit de strunjit cilindric exterior, cutit profilat 45°, cutit de canelat R2, cutit de retezat b=3, filiera M10, calibru filet, subler, universal cu 3 bacuri, suport portcutit cu 4 pozitii pentru prinderea cutitului.

Masina unealta: strung SNB 400.

Operatia III - Control final: se verifica conform desenului de executie.

4.3. Masina unealta

Strungul SNB 400 este un strung de marime mijlocie iar prelucrarile pe acest strung au un caracter universal, putandu-se efectua toate operatiile de strunjire si filetare.

Turatiile axului principal se pot schimba cu ajutorul a doua manete, un ghidaj, pe partea laterala a batiului permite instalarea sablonului sau a unei piese etalon pentru cazul cand strungul este dotat cu dispozitiv hidraulic de copiere. Strungul SNB 400 se executa in patru variante care se deosebesc prin distanta dintre varfuri. La acest tip de strung este posibila montarea unui portcutit pe sania transversala permitand-ui prelucrarea unei piese cu doua cutite in acelasi timp contribuind astfel la marirea productivitatii.

Caracteristicile tehnice (dimensiuni liniare in mm):

distanta intre varfuri: 750; 1000; 1500; 2000;

inaltimea varfurilor: 200;

distanta maxima de strunjire: 400 deasupra ghidajelor;

diametrul maxim de prelucrare: 210 deasupra saniei;

conul alezajului axului principal: Morse nr. 6;

pasul surubului conducator: 12;

numarul de turatii distincte ale arborelui principal: 22;

turatia minima si maxima a axului principal: 12 . 1500.

turatiile strungului normal SNB 400: 12, 15, 19, 24, 30, 38, 46, 58, 76, 96, 120, 150, 185, 230, 305, 380, 480, 600, 765, 955, 1200, 1500.

puterea/ turatia motorului principal: 7, 5 kW/1000 rot/min;

puterea/turatia motorului deplasari rapide: 1, 1 kW/1500 rot/min;

avansurile longitudinale minime si maxime: 0, 046 - 3, 52 mm/rot;

cursa maxima a caruciorului: 650, 900, 1400, 1900;

unghiul

de rotire a saniei portcutit: ![]() ;

;

pasul surubului saniei transversale: 5.

4.4. Calculul regimului de aschiere

a) Generalitati

Principalele elemente ale regimului de aschiere sunt: adancimea de aschiere, avansul, viteza de aschiere.

1. Adancimea de aschiere se noteaza cu litera "t" si reprezinta grosimea stratului de material din adaosul de prelucrare care se indeparteaza de pe suprafata semifabricatului la trecerea sculei aschietoare. Se masoara in mm.

2. Avansul "s" reprezinta marimea deplasarii pe care o executa scula (in cazul strungului) in scopul indepartarii unui nou strat de pe suprafata piesei. Se masoara in mm/rot. Avansul se alege cat mai mare pentru o productivitate mare de aschiere (degrosare) si cat mai mic pentru obtinerea unei calitati bune a suprafetei prelucrate (finisare).

3. Viteza

de aschiere "v" este viteza relativa a taisului sculei

fata de piesa in timpul executarii miscarii

principale de aschiere. Se masoara in m/min (![]() , unde: D este

diametrul piesei si n turatia acesteia). Cand se recomanda o

anumita viteza de aschiere trebuie reglata masina -

unealta se determina turatia n (

, unde: D este

diametrul piesei si n turatia acesteia). Cand se recomanda o

anumita viteza de aschiere trebuie reglata masina -

unealta se determina turatia n (![]() ).

).

Din

sirul de valori al turatiilor masinii se alege valoarea imediat

inferioara a marimii calculate. Cu aceasta valoare se va calcula

o valoare reala a vitezei: ![]()

b) Regimul de aschiere - Ex.: pentru "strunjire cilindrica Ø30x18"

1) Adancimea de aschiere: se alege t=2 mm

2) Avansul:

din tabelul cu regimul de aschiere pentru strunjire longitudinala a

otelului a otelului cu rezistenta la rupere ![]() daN/mm2, cu

cutit din otel rapid Rp3 se alege avansul s=0, 3 mm/rot.

daN/mm2, cu

cutit din otel rapid Rp3 se alege avansul s=0, 3 mm/rot.

3) Viteza de aschiere: tot din tabel se alege viteza de aschiere v=30 m/min.

Determinarea turatiei: ![]() rot/min

rot/min

Din

cartea masinii se adopta o valoare imediat inferioara

marimii calculate: ![]() 305rot/min

305rot/min

Cu

aceasta valoare a turatiei ![]() se face determinarea

vitezei de aschiere reale:

se face determinarea

vitezei de aschiere reale:

![]() m/min

m/min

5. normarea tehnica

5.1. Generalitati

Se poate determina ca norma de timp Nt sau norma de productie Np.

Norma de timp Nt reprezinta timpul necesar pentru executia unei lucrari sa operatii de unul sau mai muti muncitori in anumite conditii tehnice si organizatorice. Se exprima in unitati de timp (sec, min, ore).

Norma

de timp este formata din timpi productivi si timpi neproductivi.

Pentru calcul se poate folosi relatia: ![]()

Tpi (timpul de pregatire - incheiere) este timpul de cunoastere a lucrarii, pentru obtinerea, montarea si reglarea sculelor, montarea dispozitivelor, reglarea masinii - unelte (la inceput) iar la sfarsit pentru scoaterea sculelor si dispozitivelor, predarea produselor, a resturilor de materiale si semifabricate.

Top - timpul operativ respectiv timpul efectiv consumat pentru prelucrarea materialului.

Este alcatuit din timpul de baza Tb si timpul ajutator:

unde

unde

Timpul de baza tb este tipul consumat pentru prelucrarea materialului, acesta schimbandu-si forma, dimensiunile, compozitia, proprietatile.

Timpul ajutator ta se consuma pentru actiunile ajutatoare efectuarii lucrului i timpul de baza, schimbarea turatiilor, inapoierea saniilor si meselor in pozitia initiala, prinderea si desprinderea pieselor, schimbarea pozitiei suportului portscule, etc.

Td - timpul de deservire - a locului de munca este consumat de muncitori pe intreaga durata a schimbului de lucru.

Ea

are doua componente: timpul de deservire tehnica tdt

si timpul de deservire organizatorica tdo: ![]()

tdt - timpul pentru mentinerea in stare de functionare a utilajelor, sculelor si dispozitivelor (ungerea masinilor - unelte), ascutirea sculelor, controlul utilajelor.

tdo - este timpul folosit pentru organizarea lucrului, aprovizionarea cu scule, materiale, semifabricate, curatenia la locul de munca.

ton - timpul de odihna si necesitati fiziologice.

tto - timpul de intreruperi conditionate de tehnologie.

![]()

5.2. Calculul timpului operativ pentru strunjirea cilindrica Ø30x18

![]()

![]() min

min

![]() = lungimea de

prelucrare

= lungimea de

prelucrare

![]()

l1=

l2=

l =

tb = 0, 240 min

![]() - timp ajutator

strunjire cilindrica Ø30 mm

- timp ajutator

strunjire cilindrica Ø30 mm

ta1 = 0, 14 min - timp ajutator pentru manevrarea strungului

ta2 = 0, 16 min - timp ajutator legat de faza

ta3 = 0, 11 min - timp ajutator pentru masurarea cu sublerul

![]() min

min

Timp operativ (timp de

masina) ![]() min

min

Timpul unitar - ![]()

Timpul de deservire - ![]()

![]()

![]()

![]()

6. norme de tehnice securitatii muncii si PSI

Pentru preintampinarea unor eventuale accidente la prelucrarea pieselor pe strungul normal este necesar ca personalul sa-si insuseasca normele de tehnica securitatii muncii.

Normele de protectia muncii in ramura constructiilor de masini si prelucrarea metalelor au fost intocmite in baza legii nr. 5/1965 (cu modificarile ulterioare), a normelor republicane de protectie a muncii. Decretul nr. 112/1973 dat de Ministerul Muncii si nr. 39/1977 al Ministerului Sanatatii.

Scopul prezentelor norme este sa contribuie la imbunatatirea continua a conditiilor de munca si la inlaturarea cauzelor care pot provoca accidente de munca si profesionale, prin aplicarea de procedee tehnice moderne, folosirea rezultatelor cercetarilor stiintifice si organizarea corespunzatoare a locului de munca.

Aplicarea prezentelor norme de protectia muncii este obligatorie pentru toate unitatile din economie, avand activitate cu specific de constructii de masini.

Inainte de inceperea lucrului, strungarul trebuie sa verifice starea de functionare a fiecarui bac de strangere. Daca bacurile sunt uzate, au joc, prezinta deformari sau fisuri, mandrina sau platoul trebuie inlocuite.

Inainte de inceperea lucrarii, muncitorul trebuie sa verifice cutitul in sensul daca acesta are profilul corespunzator prelucrarii pe care trebuie sa o execute, precum si materialului din care este confectionata piesa.

La cutitele de strung prevazute cu placute de carburi metalice se vor controla cu atentie fixarea placutei pe cutit, precum si starea acestuia. Nu se permite folosirea cutitelor de strung care prezinta fisuri sau deformari. Cutitele cu placute din carburi metalice sau ceramice vor fi ferite de jocuri mecanice.

Lungimea cutitului care iese din suport trebuie sa fie corespunzatoare iar fixarea acestuia se face cu cel putit doua suruburi bine stranse.