|

|

|

Prelucrarea rumegusului

Dupa anul 1990, in Romania, exploatarea forestiera a luat o amploare greu

de controlat, prin aparitia in numar foarte mare a intreprinderilor particulare

de producere a cherestelei. Iar volumul de rumegus neutilizat a crescut in mod

dramatic, cu un impact nefavorabil asupra mediului inconjurator. Milioane de

metri cubi de rumegus de gater au fost imprastiate prin cele mai neasteptate

locuri - cursuri de rauri, rape, gropi de gunoi si chiar campuri fertile, sub o

falsa impresie ca acest material constituie un ingrasamant pentru terenul

respectiv. (In realitate, timpul de reciclare naturala a lemnului este cuprins

intre 15 si 25 de ani, timp in care terenul pe care a fost imprastiat devine un

teren mort din punct de vedere agricol.)

Pornind de la aceasta constatare, dl. Dragomir Penes, fost profesor la

Universitatea "Transilvania' din Brasov, s-a decis in 1991 sa proiecteze

un utilaj care sa transforme rumegusul in combustibil si, totodata, sa atenueze

impactul acestui deseu asupra mediului.

Intr-adevar, pe langa faptul ca aceasta activitate de brichetare a rumegusului diminueaza poluarea mediului inconjurator, exista si posibilitatea obtinerii unor beneficii materiale imediate

Problemele care pot aparea in afacerea de brichetare a rumegusului sunt legate de valorificarea produselor. Totusi, daca exista o strategie corecta de promovare, problemele respective dispar. In acest sens, prezentarea unor studii de caz in care sa se accentueze avantajele folosirii acestor produse drept combustibil este binevenita si usor de realizat.

Care sunt avantajele brichetelor de rumegus?

Avantajele se refera, in principal, la faptul ca, in

comparatie cu alti combustibili, rumegusul este net superior. De exemplu,

pentru incalzit, este nevoie de o cantitate de brichete de doua ori mai mica

decat de lemne, deoarece puterea calorica a rumegusului este de 4.200-5.500

kcal/kg, fata de cea a lemnului folosit pentru foc, 1.600-2.800 kcal/kg.

Astfel, daca cineva foloseste lemne in valoare de 500 RON, de fapt i-ar fi fost

suficiente brichete in valoare de 250 RON.

Totodata, spre deosebire de lemne, care necesita efectuarea unor operatii costisitoare si epuizante (taiere, depozitare, aschiere), brichetele de rumegus nu trebuie decat sa fie ambalate in saci de plastic, fiind apoi usor de transportat si de manevrat. Un alt avantaj al rumegusului este ca se aprinde foarte usor, iar arderea lui este aproape integrala, ceea ce inseamna ca cenusa rezultata este foarte putina - aproximativ 10 g la 1 kg de combustibil.

Rentabilitatea utilizarii brichetelor de rumegus este evidenta si in comparatie cu alte tipuri de combustibili, cum ar fi carbunii sau gazul, al carui pret creste vertiginos. In plus, cei care folosesc carbuni pentru incalzit stiu foarte bine ca o parte din cantitatea pe care o platesc este sub forma de praf de carbune si nu se poate utiliza. In plus, costul de achizitie este in jur de 700 RON/tona de mangan, iar puterea calorica nu este mult mai mare decat cea a rumegusului. In ceea ce priveste utilizarea gazului ca mijloc de incalzire, Dragomir Penes afirma ca "o centrala pe gaz de 1 Gcal consuma de doua ori mai mult decat o centrala asemanatoare care foloseste brichete de rumegus'.

Rumegusul este usor de procurat

Brichetarea rumegusului este o activitate cu un potential

deosebit atat in Romania, cat si in tarile Europei de Est. Dragomir Penes

apreciaza ca "investitia intr-o astfel de afacere se

amortizeaza in maxim sase luni de zile, in functie de performantele masinii de

brichetat. Cu cat utilajul este mai productiv, cu atat cheltuielile se

recupereaza mai repede. Avantajul cel mai mare, insa, consta in faptul ca

materia prima se procura fara dificultati.'

Practic, tot ceea ce trebuie sa faceti este sa va asigurati un acces usor intr-o zona forestiera, unde rumegusul este omniprezent. Iar acest lucru nu este deloc dificil. "Numai in judetul Brasov, sunt in jur de 2.000.000 de tone de rumegus', spune dl. Penes.

Un alt loc de unde va puteti procura materia prima este incinta fabricilor de mobila si de cherestea, precum si atelierele care se ocupa de prelucrarea lemnului. Acestea au uneori ele insele o masina de brichetat si valorifica rumegusul in interesul propriu, dar mare parte dintre ele nu dau suficienta atentie acestei activitati.

Cum se desfasoara procesul de brichetare

Exista trei procedee de brichetare: mecanic (prin plastifierea aschiilor de

lemn si sintetizarea lor termica), cu liant si hidraulic. Primele doua

presupun costuri de productie foarte mari si din acest motiv sunt foarte rar

utilizate, pe cand cel de-al treilea este folosit pe scara larga in Romania si

in tarile din jur. In zona Europei de Vest, tehnologia de brichetare a

rumegusului este foarte des intalnita, deoarece exista un sistem prin

care deseurile rezultate in urma prelucrarii lemnului sunt transportate automat

la centralele termice pe baza de rumegus, la fabricile de PAL sau in

instalatiile de brichetat si paletat.

Pe scurt, procesul de brichetare presupune o linie de productie formata dintr-un sortator de deseuri, o centrala termica, un uscator de rumegus, o masina de brichetare si elementele auxiliare de transport intre utilaje.

1. Prima etapa consta in separarea rumegusului de toate celelalte deseuri care pot afecta buna functionare a utilajelor. In acest sens, este nevoie de un sortator de deseuri, un fel de sita automata, de dimensiuni mari, care efectueaza aceasta operatiune cu exactitate si intr-un timp mult mai scurt decat s-ar fi facut manual.

2. Urmeaza apoi operatiunea de incalzire si uscare a deseurilor, deoarece rumegusul umed nu se poate prelucra sub forma de brichete. Din acest motiv, sunt foarte utile o centrala termica si un uscator de rumegus, care confera o umiditate de maximum 17%, astfel incat procesul tehnologic se poate desfasura in conditii optime.

3. Etapa finala presupune intrarea in functiune a masinii de brichetat, care transforma rumegusul in brichete, adica il preseaza pana la evacuarea totala a aerului existent intre aschiile de lemn.

In cazul in care se doreste o valorificare a capetelor de scanduri sau a nodurilor, este nevoie de un tocator de deseuri, care fractioneaza materia prima in bucati mici, ce pot fi prelucrate usor de utilaje. Tocatorul de deseuri poate valorifica toate deseurile lemnoase, inclusiv pe cele rezultate din procesele agricole (resturi vegetale, crengi de copaci, vita de vie etc.)

La inceput, alimentarea cu materie prima a masinilor poate fi facuta manual, dar, pe masura ce volumul de productie creste, se impune achizitionarea de transportoare. De remarcat este faptul ca producatorii de mobila sau de cherestea si cei care detin ateliere de tamplarie nu folosesc din intreaga linie tehnologica decat masina de brichetat, deoarece celelalte operatiuni nu sunt necesare in cazul lor.

Prese hidraulice de brichetat rumegus

Presele RUF au capacitati de prelucrare cuprinse intre 110 si 880 kg/h si sunt destinate producerii brichetelor de forma rectangulara (asemanatoare unor caramizi), prin presarea fara nici un fel de liant a unor deseuri reciclabile - rumegus, carton, hartie, plastic, textile, fibre vegetale, span de metale feroase si neferoase. Aceste deseuri trebuie sa contina aschii sau fibre cu o lungime de pana la 50 mm si sa aiba o umiditate de pana la 15%.

Presele au o manevrabilitate simpla si pot fi montate cu usurinta pe langa orice utilaj care genereaza 'materie prima'. In conditiile asigurarii unei alimentari automate, ele functioneaza 24 de ore pe zi, fara a fi nevoie de personal de operare. Sistemul lor hidraulic este prevazut cu un microprocesor care optimizeaza functionarea instalatiei pe fiecare secventa, la consumuri minime de energie electrica. Microprocesorul controleaza, de asemenea, alimentarea cu material si dozarea automata a acestuia, volumetric si gravimetric, permitand mentinerea constanta a dimensiunilor si greutatii brichetelor rezultate.

Datorita densitatii sporite, brichetele au o putere calorica de cca 3,5 ori mai mare decat aceeasi cantitate de lemn de foc. Forma lor rectangulara simplifica operatiile de colectare, ambalare, paletizare, transport si depozitare. Expedierea la clienti se poate efectua in pungi de plastic sau din hartie de sac.

In prezent, in Romania sunt instalate si se afla in exploatare cinci prese RUF de brichetat rumegus, in zonele Suceava si Maramures, care proceseaza rumegusul rezultat la prelucrarea lemnului in fabrici de mobila. Datorita valorii mari a materialelor recuperate prin brichetare, firmele care achizitioneaza un astfel de echipament isi amortizeaza investitia intr-o perioada de pana la un an.

Deseurile din lemn sunt o materie complexa : coaja care poate fi arsa sau compostata, rumegusul care poate fi valorificat sub forma de PAF, de combustibil, sau in agricultura ca litiera pentru animale si talasul care poate fi folosit pentru cazane de lemn, pentru panouri de PAL sau pentru pasta de hartie. In antichitate, in China, Tsai Lun, ministru agriculturii de atunci, a avut ideea in 105, de inlocuire a vechilor suporturi pentru scris, adica a tablitelor de bambus si matase, prin hartie realizata dintr- o pasta compusa din rumegus, coaja unor copacii si in.

Compus chimic

Concentratie a levigatului

(mg/L = milligrammes/litre)

Apele de canalizare orasene

Consum biochimic de oxigen

2 970 mg/L

150-250 mg/L

Amoniac

0,3 mg/L

15-50 mg/L

Nitrogen organic

22 mg/L

25-85 mg/L

Fosfor

8.75 mg/L

6-12 mg/L

Folosirea rumegusului

De a folosi rumegusul sau talasul ca combustibil, se poate face prin 3 metode.

o Arderea rumegusul in mod direct

o Transformarea in brichete de combustibil

o Transformarea in « pellet », granule din lemn cu puterea calorica

Arderea in mod direct

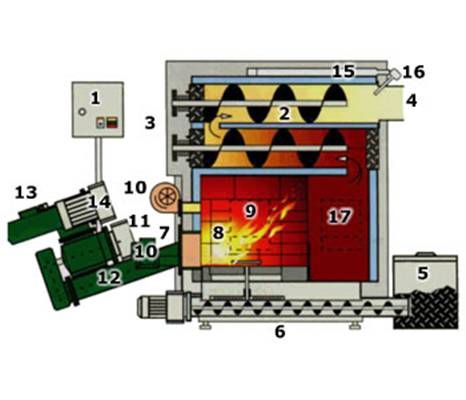

Rumegusul este adunat intr-un rezervor. Un dispozitiv de alimentare (13) cu un surub elicoidal aduce rumegusul pe zona de ardere (8). La acest sistem, schimbarea calorica se realizeaza trecand prin tuburi care se invart prin motoare (2-3).

Cenusa este evacuata prin suruburi elicoidale (6) pana la rezervorul de evacuare (5).

Avantaj: sistem fiabil si cu randament energetic ridicat. Deseurile din prelucrarea lemnului pot fi folosit ca atare, fara tratare preliminara. Poate fi folosit si pentru rumegus, talas, granule (pellet) si chiar cu deseuri de cereale precum cojile de floarea soarelui

Dezavantaj: este o instalatie destul de elaborata si de asemenea scumpa care convine mai mult pe plan industrial (minim 40 kw). Al doilea dezavantaj este depozitare rumegusului in timpul verii.

Transformare in brichete

Aceasta

metoda permita o depozitare mai eficienta a deseurilor din lemn.

Aceasta

metoda permita o depozitare mai eficienta a deseurilor din lemn.

Rumegus si talas (ideal este mai bine o amestecare din ei) sunt aduse printr-o tubulatura cu surub elicoidal si ajung la camera de presare unde este redus la 90% din volumul lui. Presiunea este foarte ridicata, de aproximativ 30-180 bar.

A doilea faza este extrudarea cilindrului presat de 15-20 cm de lungime si 5-8 cm de diametru. Procesul nu foloseste nici un aditiv suplimentar. Puterea calorica este comparabila: o tona de bricheta echivaleaza 400 de litre de motorina.

Avantaj: compactare si castig de spatiu de depozitare. Produsul poate fi valorificat usor pe plan comercial ca lemn de foc pentru uz casnic. Nu necesita o instalatie sofisticata pentru arderea. Aceasta masina de brichetat este destul de ieftina: porneste deja la 10.000

Dezavantaj: brichetele trebuie tinute in saci de plastic inchisi si adapostite de umiditate altfel se descompun foarte repede. Forma lor nu permite automatizare si folosirea lor este mai potrivita uzului casnic decat industrial.

Transformarea in Pellets (granule)

Utilizate pentru prima data in 1974 in Statele

Unite, imediat dupa prima criza petroliera, granula de lemn numita in tarile

anglo-saxone « pellets » se prezinte sub forma de granule de 6-!

Densitatea energetica si fluiditatea lor le fac un combustibil modern care permite automatizarea instalatiilor de incalzire. Succesul lor, mai ales in Europa, este datorat faptului ca dispun de o anumita fluiditate si pot fi folosit aproximativ precum motorina sau gazul. Cantitatea de cenusa este sub 1% din masa totala ceea ce-i confera un avantaj suplimentar.

In 2000 existau doar 70 de producatori de pelleti

in Europa, 200 in 2004 si practic, la ora actuala, se deschide o unitate in

fiecare saptamana. In tara, in Moldova, nu figureaza o unitate din acest gen,

dar in cazul Ardealului, situatia este diferita : Numai

Granula este majoritar fabricat plecand de rumegus si talas. Se poate si folosi lemnul forestier tocat. Aceasta resursa este disponibila in mare cantitate in Europa. Se considera ca 40% din lemn nu este exploatat si nu are o alta destinatie decat ca si combustibil.

Deci ar putea sa rezolve problema energiei de uz casnic de 2 ori mai mult decat situatia acutala ([1]) in Europa, adica pentru 30 de milioane de case.

Procesul de realizare a pelletilor este facut precum un proces similar cu granule folosite pentru animale. Aceasta tehnologie este disponibila de multe vreme. Deci, materia prima este tocata fin si merge , in prima faza , la un dispozitiv de epurare (un sistem cu ventilator impiedica eventuala prezenta a unei impuritati precum un cui care ar putea sa dauneze procesului in sine).

Concluzii

Deseurile din lemn pot avea foarte multe destinatii si pot fi folosite mai mult pentru binele mediului inconjurator decat pentru degradarea lui.

Din pacate, filiera recuperarii deseurilor din lemn nu este de optimizata. Constatam peste tot in Europa, depozitarea necorespunzatoare si arderea ilegala generatoare de poluanti precum dioxina.

Deseurile de lemn reprezinta 29% din deseurile nepericuloase generate de firmele industriale si comerciale cu mai mult de 10 salariati ([2]).

61% sunt folosite ca materie prima la industria hartiei si panourilor de particule

28 sunt folosite ca si combustibil.

11 sunt depozitate la rampa de gunoi sau sunt distruse neconform

Daca nu apartin clasei de deseuri periculoase (tratare cu creozot sau lacuri care contin metale grele), ele pot fi reciclate.

Contrar unor idei preconcepute, deseurile din lemn nu sunt gratuite. Ca sa fie valorificate, sunt necesare investitii si consum de energie pentru a fi transformate si folosibile ca materie prima pentru un alt produs sau ca energie.

Padurea este un rezervor imens de energii si materie prima renuvelabila daca este exploatata corespunzator astfel incat sa nu se consuma mai mult decat se produce.

Deseurile de lemn rezultate din diverde activitati industriale (constructii, industria mobilierului) nu pot fi valorificate ca atare si am vrut sa demonstrez ca modalitatile existente de reciclare sunt numeroase si uneori reprezinta chiar o alternativa de rezolvarea a unor probleme ale umanitatii.

PLAN DE AFACERI

A.Date de identificare a agentului economic

1. Numele societatii:

Primaria Valea Doftanei

2. Numarul de inregistrare:

-La Oficiul Registrului Comertului

-Cod fiscal/cod unic de inregistrare

3. Adresa,telefon de la:

Sediul social- Primaria Valea Doftanei

Punct de lucru - Valea Doftanei

4. Tipul activitatii principale : Prelucrarea rumegusului

B.Piata actuala a societatii

1 Principali clienti

|

Denumire client |

Adresa |

Anul si valoarea tranzactiilor -mii lei- |

|

GAAD |

Constanta,Jud Constanta |

2008-2009 300 |

|

COMCEREAL |

Com.TORTOMAN,Jud.Constanta |

2007-2008 250 |

2.Concurentii

o Nu exista concurenti

C. Prezentarea proiectului pentru care se solicita ajutor financiar nerambursabil

1.Tipul investitiei

-Investitie noua

-Marirea capacitatii de productie

-Cresterea productivitatii

2.Achizitie de masini/utilaje/echipamente/instalatii

Desciere - Presa prelucrare rumegus

b.Tara de origine a bunurilor achizitionate Germania

c.Valoarea estimata 10 000 euro

3.Obiectivele care se pot atinge prin aceasta achizitie sunt:

-Marirea frontului de lucru

-Cresterea productivtatii

-Marirea capacitatii de a oferi servicii pentru lucrari

4.Principalii furnizori de materii prime,necesare realizarii produselor/serviciilor

o KVS

o LIMAGRAIN

o COMCEREAL

D. RISCURI MAJORE

1.Riscurile majore care se pot anticipa intr-o investitie sunt:

o Costurile ridicate pentru forta de munca

o Incendiile

2.Minimizarea riscurilor

o Pastrarea angajatilor si motivarea lor prin cresteri salariale

o Asigurarea productiei si a stocurilor

Situatia actuala si previzionata a veniturilor

|

|

Fara proiect |

An 1 |

An 2 |

An 3 |

|

1.VENITURI(suna productiilor valorice) |

160000 |

202500 |

240000 |

300000 |

|

1.1.Productia fizica |

400000 |

450000 |

480000 |

500000 |

|

1.2.Pret unitar |

0,4 |

0,45 |

0,5 |

0,6 |

|

1.3.Productie valorica (1.1.x 1.2.) |

160000 |

202500 |

240000 |

300000 |

|

2.COSTURI DIRECTE |

76790 |

90390 |

108000 |

136960 |

|

2.1.Forta de munca directa |

6090 |

6590 |

7500 |

8260 |

|

2.2.Materialele |

50700 |

59800 |

72500 |

95700 |

|

2.3.Combustibili |

15000 |

18000 |

21000 |

24000 |

|

2.4.Alte costuri directe |

5000 |

6000 |

7000 |

9000 |

|

3.AMORTIZARE (a investitiei) |

2100 |

2300 |

2400 |

2500 |

|

4.COSTURI INDIRECTE |

2000 |

2500 |

2700 |

2800 |

|

4.1.Forta de munca indirecta |

- |

- |

|

- |

|

4.2.Alte costuri |

2000 |

2500 |

2700 |

2800 |

|

5.PROFIT BRUT |

79110 |

107310 |

126900 |

157740 |

|

6.Impozit pe profit(25%) |

19775,5 |

268275 |

31725 |

39435 |

|

7.PROFIT NET (5-6) |

59334,5 |

80482,5 |

95175 |

118305 |

|

8.INVESTITIE : |

50000 |

25000 |

15000 |

10000 |